Линия по производству батончиков. Потребительские свойства батончиков мюсли и снековых продуктов. Оборудование для завертки батончиков

Современные люди, с каждым годом, все больше отдают предпочтение здоровому образу жизни. Стараются заниматься спортом, употребляют здоровую пищу и т.д. Отсюда и возросшая популярность хлопьев из различных злаков с добавлением измельчённых фруктов, орехов, меда и даже шоколада. Мюсли бывают двух видов: сырые и запеченные. О запеченных батончиках мюсли я вам и расскажу сегодня.

1. Во время нашего большого пресс-тура по Гомельской области побывали мы и на Гомельской кондитерской фабрике "Спартак" . У ворот фабрики нас встретил Генеральный директор Олег Жидков и вкратце рассказал об истории производства. Фабрика была создана 4 июня 1924 года и первоначально называлась "Просвет". К концу 1924 года был налажен выпуск карамели, шоколадных конфет, ириса и мармелада. Название "Спартак" было присвоено кондитерскому комбинату 8 ноября 1931 года и дожило до настоящего времени.

2. Основными видами продукции, выпускаемой фабрикой, являются: карамель, конфеты, шоколад и шоколадные изделия, печенье, вафельные изделия, торты и пирожные. На фабрике сегодня существуют 4 основных цеха: бисквитный, карамельный, вафельный, конфетно-шоколадный.

3. А теперь перейдем непосредственно к производству мюсли. Склад ингредиентов.

4. Для производства шоколада фабрика закупает на аукционе не обжаренные какао-бобы и весь процесс подготовки и обжарки проводится непосредственно на фабрике. А вот для производства батончиков мюсли идет натуральный какао порошок одного из крупнейших производителей какао продуктов в Азиатском регионе.

5. Ну, погнали, ПУСК!

6. Подготовка шоколада для глазури и смешивание злаков, сухофруктов и сиропа. Процесс смешивания происходит в закрытых емкостях.

7. Равномерно распределенная по транспортеру масса для мюсли. Это уже почти батончик, осталось только не порезанный.

8. Резка вдоль.

9. А теперь поперек.

10. На ленте уже почти готовые батончики.

11. Это автомат частично покрывает их шоколадной глазурью.

12. Вот и все. Осталось только упаковать.

13. Большинство операций производится автоматически, поэтому на всей линии работает не более 10 человек.

15. Этот агрегат я уже показывал в одном из своих репортажей. Он наносит на продукцию маркировку срока годности или дату изготовления.

16. Вот так это выглядит на батончике.

17. Готово. Теперь батончики упаковываются в коробки.

18. Процедура тоже автоматическая, оператор только добавляет расходный материал.

20. А вот в большие коробки продукцию приходится укладывать в ручном режиме. Вот и все. Далее склад, магазин и конечный потребитель.

21. Побывали мы и на линии шоколадных батончиков с начинкой, но там все автоматизировано на 99% и весь процесс производится в закрытом режиме. Ничего не видно и показать вам нечего:(.

22. А вот из цеха фасовки шоколадных конфет несколько фоточек покажу.

24. Тут все вручную. Нет еще машины для укладки конфет в подарочные наборы.

Спасибо организаторам пресс-тура:

Постоянный Комитет Союзного государства

Сегодня критерии качества продуктов питания существенно изменяются в пользу их натуральности. Высоко ценятся те продукты, которые не содержат синтетических добавок, или, в крайнем случае, имеют небольшое их количество. Особенно популярными являются те товары, которые были изготовлены исключительно из фруктов или овощей. Среди них и новинка – фруктовые батончики, которые постепенно вытесняют более привычные, но менее полезные нам шоколадные рафинированные батончики.

Производство фруктовых батончиков мюсли

Сегодня критерии качества продуктов питания существенно изменяются в пользу их натуральности. Высоко ценятся те продукты, которые не содержат синтетических добавок, или, в крайнем случае, имеют небольшое их количество. Особенно популярными являются те товары, которые были изготовлены исключительно из фруктов или овощей. Среди них и новинка – фруктовые батончики,которые постепенно вытесняют более привычные, но менее полезные нам шоколадные рафинированные батончики.

Существует две основные новые популярные технологии,позволяющие изготовить фруктовый батончик: «мокрая» и «сухая» . Именно от того,какая из них была применена на производстве, во многом будут зависеть итоговые вкусовые качества изделия.

Особенности производства «сухих» фруктовых батончиков

Очень перспективным является изготовление вкусных и питательных фруктовых батончиков по «сухой» технологии, которая представляет собой следующую последовательность этапов:

1. Тщательное мытье сырья, представленного, большей частью, черносливом и курагой.

2. Удаление крупных несъедобных включений – косточек и всевозможного мусора, попавшего во фрукты при сборке, хранении, сушке,транспортировке.

3. Дополнительное подсушивание сырья.

4. Измельчение до однородной массы на мясорубке промышленного типа.

5. Одновременная варка и смешивание измельченной массы с сахаром, кусочками яблок, кокосовой стружкой, ягодами и прочими дополнительными ингредиентами. Данный этап выполняется при температуре 110-120 градусов, а итоговая влажность продукта – 12-14%.

6. Охлаждение сырья до 40-60 градусов. После снижения температуры смесь помещается в формовочную машину типа «Формователь», благодаря которой происходит «бережная» формовка фруктовых батончиков на листы шириной500 мм.

7. После формования (выпрессовки) батончики остывают до комнатной температуры на воздухе, а также подсушиваются вентиляторами.

8. Нарезание батончиков нужного размера производится на специальной гильотине.

9. Каждое изделие упаковывается в индивидуальную упаковку на специальной машине.

10. Качественно упакованные продукты укладывают в картонные коробки.

Данная современная технология при необходимости может быть модернизирована в нескольких направлениях:

Механизация этапа мойки путем установки моечного устройства;

Замена небольших пластин непрерывным помещением полосок на спиральный конвейер с последующим их охлаждением;

Автоматическая резка батончиков на конвейере.

На сегодняшний день описанная новаторская технология уже с успехом применяется некоторыми производителями, которые отмечают быструю окупаемость затрат на закупку и установку оборудования.

Как организовать собственное производство?

Для того чтобы организовать линию «сухого» производства фруктовых батончиков, потребуется определенное количество денежных вложений,складывающихся из следующих категорий (расчет произведен на май 2016 г., курс доллара – 66 рублей):

30-50 тыс. рублей – мясорубка промышленного типа, имеющая производительность 200-300 кг/ч;

150-270 тыс. рублей – пищеварочный котел на 100 литров,оснащенный масляной рубашкой, а также усиленной мешалкой;

1550 тыс. рублей – машина «Формователь» для формовки батончиков по «сухой» технологии;

1400-1700 тыс. рублей – горизонтальная машина для упаковки;

50-100 тыс. рублей – дополнительное оборудование(вентиляторы, мойки, листы, тележки).

Суммарная стоимость такого списка устройств составит 3180-3670 тыс. рублей.

Фруктовые батончики - основные нюансы «мокрой» технологии

Несколько иной является «мокрая» технология производства.Она включает в себя следующие этапы.

1. Мойка фруктовой смеси (чернослив и курага, а также небольшое количество других ингредиентов).

2. Удаление крупных включений – косточки и различный мусор.

3. Измельчение готовой смеси.

4. Перемешивание фруктов между собой с попутным дополнительным добавлением различных ингредиентов, таких как яблоки, ягоды, вкусовые добавки,консерванты и пр.

5. Влажная смесь фруктов отправляется в формовочный аппарат,где укладывается на сетчатые листы длинными полосками нужной ширины и высоты.

6. Помещение листов на тележки, а затем в вакуумную печь, где происходит сушка при температуре 50-70 градусов.

7. Нарезка фруктовых полосок на куски определенного размера.

8. Глазирование фруктовых батончиков, если это предусмотрено технологическим процессом.

9. Упаковка в специальной машине готовых изделий.

10. Укладка продукции в картонные коробки.

С определенной долей условности производственные линии можно разделить на автоматизированные и автоматические.

Автоматический тип имеет четкие рамки производительности.Такая линия способна выполнять свою работу с минимальным участием оператора.Аппаратура самостоятельно взвешивает сырье, смешивает его в нужных пропорциях ит.д. Приобрести подобный набор устройств можно у весьма ограниченного числа производителей. Например, в Германии он будет стоить не менее 3-4 млн. евро.

представляет собой отдельные аппараты, которые размещаются в нужном порядке. В этом случае от работника потребуется гораздо больше усилий и времени. Такие системы можно значительно усовершенствовать, доводя до нужной степени автоматизации.

Расчет денежных затрат на запуск линии

1. Общая цена полного набора оборудования для запуска новинки –«мокрого» производства фруктовых батончиков, зависит от ряда факторов:

2. Желаемая производительность линии и возможность ее увеличения в перспективе. Например, если в планах имеется повышение производительности в два раза, то рационально будет сразу купить фасовочную машину соответствующей мощности, так какцена ее будет практически такой же.

3. Ассортимент продукции. Так, например, наличие глазировочной машины повысит общую стоимость линии.

4. Страна-изготовитель оборудования: Для Китая, России и Италии цена, скажем, фасовочной машины, будет отличаться в несколько раз.

Наименьшая производительность линии составляет 50 кг/ч, что определяется возможностями одной вакуумной печи. Увеличение количества печей позволит повысить скорость выпуска продукции.

Можно также сэкономить на мойке и сортировке сырья. Если использовать ручной труд для этого этапа производства, то стоимость линии составит 7-10 млн. рублей. Если же создать линию с производительностью 200-250кг/ч, то оборудование обойдется в 20-25 млн. рублей (цены представлены с учетом курса доллара 32 рубля).

Если вы решили создать свое производство по изготовлению фруктовых батончиков, то обратитесь к нам, и мы поможем в следующих этапах:

Разработка технического задания для производственной линии;

Подготовка плана производства;

Предоставление устройств для покупки;

Установка и запуск оборудования, его проверка;

Отработка процесса производства с технологом.

Хотите основать свой прибыльный бизнес с помощью новаторских технологий? Производство фруктовых батончиков – очень перспективная сфера с достаточно низким пока уровнем конкуренции, что позволяет добиться быстрых положительных результатов. Особенно актуально такое производство экологически чистых продуктов в Краснодарском крае, где получить сырье не составит большого труда, ведь именно здесь всегда стоит остро вопрос с переработкой собранного урожая фруктов и ягод.

ПИТАНИЕ И ЗДОРОВЬЕ

Выбор сырья

для мюсли-батончика

И.Ю. Резниченко, В.М. Позняковский, И.А. Драгунова

Кемеровский технологический институт пищевой промышленности

В начале 90-х годов появился на прилавках мало известный для россиян продукт - мюсли. Отсутствие собственного производства сделало российский рынок мюсли объектом внимания практически всех ведущих производителей этого продукта. За российского потребителя стали бороться швейцарская Nestle, немецкие H&J Brüggen, Dr.Oetker, Kellogg"s, Hahne, датская AXA, польские, чешские и многие другие фирмы. Ассортимент мюсли этих фирм широк и разнообразен. Каждая из них представляет по семь-восемь видов. Цена на них меняется в зависимости от массы фасовки и предприятия-производителя.

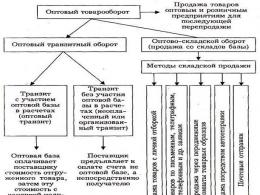

Мюсли - новый вид сухих завтраков. Вместе с тем в общей классификации сухих завтраков мюсли отсутствуют, но в настоящее время они имеют широкий ассортимент и пользуются большим спросом. Мюсли традиционно выпускаются в виде смесей, но сравнительно недавно их стали производить и в виде батончиков.

Учитывая вышеизложенное, нами сделана попытка дать определение новому продукту - мюсли, предложен вариант их классификации.

Разработаны рецептуры и технология производства мюсли в виде батончиков, которые имеют форму шоко-

ладного батончика, мягкую консистенцию, не требуют дополнительной кулинарной или другой обработки, упаковываются в фольгу и могут служить доступным компонентом завтрака для школьников и других групп населения.

К факторам, формирующим качество готового продукта, относятся сырье, технология производства, условия транспортирования и хранения. При разработке нового продукта важно учитывать, из какого сырья он будет вырабатываться, так как именно сырье влияет на качество, потребительские достоинства и стоимость продукта. Определены следующие требования к сырью: доступность на рынке, безопасность, пищевая ценность, технологичность, возможность комбинирования с другими видами сырья, ценовая политика.

Основной сырьевой компонент мюсли, составляющий 80 % их состава, -зерновые культуры, служащие источником пищевых волокон, так называемых балластных веществ, которые представлены клетчаткой.

Пищевые волокна вызывают у человека быстрое чувство насыщения, стимулируют работу кишечника, способны выводить из организма вредные вещества (радионуклиды, свинец, кадмий, холестерин). В связи с этим мюсли

Таблица 1

Химический состав компонентов

Вещества Хлопья ржаные Хлопья ячменные Хлопья пшеничные Ядра подсолнечника Хлопья гороховые

Белки 10,6 9,5 13,0 20,2 23,0

Углеводы 59,2 63,0 62,5 10,5 50,0

Пищевые волокна 16,4 14,5 10,8 5,0 1,1

Жиры 2,0 1,1 2,0 51,7 1,6

Таблица 2

Аминокислотный состав компонентов

Аминокислота Хлопья Хлопья Хлопья Ядра Хлопья

ржаные ячменные пшеничные подсолнечника гороховые

Валин 0,480 0,370 0,520 1,071 1,010

Изолейцин 0,400 0,330 0,470 0,694 1,090

Лейцин 0,620 0,490 0,813 1,343 1,650

Лизин 0,310 0,400 0,360 0,710 1,550

Метионин+цистин 0,250 0,360 0,180 0,390 0,205

Треонин 0,270 0,330 0,390 0,885 0,840

Триптофан 0,310 0,130 0,150 0,337 0,260

Фенилаланин+тирозин 0,450 0,630 0,500 1,049 1,010

можно рекомендовать людям с заболеваниями кишечника, нарушением холестеринового обмена, ожирением. Для тучных людей больше подходит комбинация с изюмом или сухофруктами (кроме бананов), а еще лучше -мюсли, состоящие только из различных видов зерна и хлопьев. В то же время из-за высокого содержания клетчатки мюсли не рекомендуются людям с серьезными заболеваниями желудка, печени и поджелудочной железы. Здоровым детям можно давать мюсли начиная с четырех лет.

На ОАО «Мелькорм» (г. Кемерово) выпускают несколько разновидностей микронизированных круп (пшеничные, овсяные, ржаные, гороховые, ячменные), которые можно использовать для производства мюсли. Технология микронизированных круп позволяет использовать их без дополнительной обработки при приготовлении сухих смесей мюсли и мюсли в виде батончиков.

В целях обоснования выбора основных рецептурных компонентов мюсли - микронизированных круп - использовали метод системного подхода. В качестве объекта выбрана сухая смесь основных рецептурных компонентов мюсли, которая служит основой для создания мюсли-батончика.

При создании продукта здорового питания лечебно-профилактической направленности главным критерием оценки служит его направленная пищевая и, главным образом, биологическая полноценность при оптимальном соотношении белков, жиров, углеводов, других нутриентов.

Одно из положений системного подхода состоит в том, что элементы системы должны дополнять и взаимопод-держивать друг друга.

Позиции системного подхода разработки многокомпонентных смесей предусматривают ряд этапов: подбор основных сырьевых компонентов, моделирование рецептурного состава с учетом пищевой ценности готового продукта, определение органолептических и физико-химических показателей качества.

На первом этапе отбирали сырьевые компоненты, изучали их функциональные и технологические свойства, определяли безопасность. Устанавливали соотношение различных видов компонентов в смеси, т. е. максимальные и минимальные их количества, которые служили ограничительными факторами при моделировании состава смеси.

На втором этапе проводили моделирование состава смесей по выбранным критериям, характеризующим пищевую ценность, и определяли оптимизированный состав смесей. В качестве критериев оптимизации предложено

NUTRITION AND HEALTH

проектировать смеси по соотношению основных пищевых веществ и энергетической ценности, по содержанию основных микронутриентов с учетом аминокислотного состава.

Вносимые сырьевые компоненты оказывают влияние на потребительские достоинства готовых изделий, поэтому определяют органолептические и физико-химические показатели качества. При органолептической оценке особое внимание уделяется вкусовой совместимости компонентов.

На заключительном этапе проводили экономическую оценку эффективности применения рецептурных компонентов и устанавливали пищевую ценность готовых изделий.

В табл. 1 приведен химический состав различных видов хлопьев и ядер подсолнечника, которые использовали при разработке рецептур мюсли; в табл. 2- аминокислотный состав компонентов; в табл. 3 - витаминный и минеральный состав компонентов.

Представленные микронизирован-ные хлопья можно использовать в качестве основного сырья для производства мюсли, так как они содержат все незаменимые аминокислоты, основ-

Таблица 3

Витаминный, минеральный состав компонентов

Элемент состава Содержание

Хлопья ржаные Хлопья ячменные Хлопья пшеничные Ядра подсолнечника Хлопья гороховые

Минеральный состав, мг %

К 424 453 337 647 731

Са 59 93 54 367 89

Мд 120 150 108 317 88

Р 366 353 370 530 226

Fe 5,4 7,4 5,4 6,1 7,0

Витамины, мг %

В1 0,44 0,12 0,44 1,84 0,9

в2 0,2 0,06 0,20 0,18 0,18

в6 0,41 0,36 0,41 - 0,27

Е 2,60 3,70 5,34 34,6 9,1

РР 1,3 2,0 1,3 10,1 2,4

Жирные кислоты (сумма) 1,46 1,74 1,56 50,1 1,64

насыщенные 0,24 0,4 0,29 5,7 0,25

мононенасыщенные 0,23 0,3 0,28 12,5 0,36

полиненасыщенные 0,99 1,04 0,99 31,9 1,03

ные витамины и минеральные вещества, что очень важно при производстве продуктов функционального питания. Микронизированные крупы дос-

тупны по цене, не требуют дополнительных технологических затрат в производстве и могут занять достойное место на рынке.

Организаторы: ^ ЭКСПОЦЕНТР

Министерство сельского хозяйства РФ

Под патронатом: ™прф д.

ГУ НИИ Питания РАМН ГУ Научный центр здоровья детей РАМН Исполкома Союза педиатров России ТУ Роспотребнадзора по г. Москве

Фруктовые батончики - это батончики из сухофруктов. Основу батончиков составляет абрикос или чернослив с добавкой других натуральных фруктов, таких как изюм, груша, вишня, ягоды малины, черной смородины, клюквы и пр. В батончики можно не добавлять сахар, а для регулировки сладости использовать фруктозу. Батончики не содержат консервантов, а срок их хранения увеличивается за счет малого содержания влаги и герметичной упаковки.

Рецепт батончиков с облепихой

Линия для производства фруктовых батончиков состоит из оборудования необходимой производительности, расположенного в производственном цехе согласно технологического процесса.

Возможно производство фруктовых батончиков по двум технологиям: "сухой" и "мокрой".

При "сухой" технологии фруктовые батончики формуются из подогретой массы влажностью 12...14 процентов. После формовки батончики охлаждают и немного подсушивают на вентиляторах и после этого они сразу идут резку и упаковку.

При "мокрой" технологии фруктовые батончики формуются из массы влажностью 24...28 процента на сетчатые листы. После формовки батончики сушат до влажности 12...14 процентов в конвекционных или вакуумных печах. И только после сушки они идут на резку и упаковку.

Процесс производства батончиков по "сухой" технологии включает в себя следующие основные операции:

3. Измельчение фруктовой массы на промышленной мясорубке;

4. Смешивание фруктовой массы с сахаром в варочном котле с усиленной мешалкой при температуре 110…120 градусов при добавлении прочих включений – кокосовой стружки, кусочек яблок, различных ягод и прочее. Одновременно добавляются консерванты, усилители вкуса и прочие ингредиенты. Влажность полученной массы должна быть 12…14 процентов;

5. Остывание полученной фруктовая массы до температуры 40…60 градусов и отсадка на листы шириной 500 мм на формовочной машине «Формователь СТ» в виде непрерывных полос по длине листа;

6. Остывание отсаженной массы на листах до комнатной температуры и подсушивание вентиляторами до образования корочки;

7. Нарезка полос на гильотинной резательной машине определенной длины;

8. Упаковка батончиков на горизонтальной упаковочной машине.

Минимальный перечень оборудования для комплектации линии по выпуску батончиков по "сухой" технологии приведен в таблице. Данная линия рассчитана на выпуск фруктовых батончиков весом от 15 до 70 грамм (не глазированных). Стоимость оборудования в минимальной комплектации на 2016 год составляет 3,3...3,8 млн. рублей.

Приведенная выше ручная технология может в дальнейшем модернизироваться следующим образом:

установка автоматической моечной машины;

отсадка непрерывных полос на ленту транспортера с последующим охлаждением и подсушкой на спиральном конвейере;

автоматическая резка на гильотинной резательной машине батончиков в нужный размер.

| № | Наименование соборудования | Краткая характеристика | Количество, шт |

|---|---|---|---|

| 1 | Мойки | 3 | |

| 2 | Промышленная мясорубка | производительность 200...30 кг/час | 1 |

| 3 | Пищеварочный котел с масляной рубашкой и усиленной мешалкой | емкость 80...120 л | 1 |

| 4 | Формовочная машина «Формователь СТ» | с подогревом узла подачи массы | 1 |

| 5 | Гильотинная резательная машина | ручная | 1 |

| 6 | Упаковочная горизонтальная машина | 1 | |

| 7 | Листы для сушки | 500 х 1000 мм из нержавеющей стали с тефлоновым покрытием | 50...80 |

| 8 | Ванна для мойки инвентаря | из нержавеющей стали 1,5 мм | 2 |

| 9 | |||

| 10 | Инвентарь | подбирается при согласовании проекта |

Площадь помещений для данного ручного производства по "сухой" технологии должна составлять около 200 кв. метров.

Требуемая электрическая мощность около 30 кВт, расход холодной и горячей воды на технологические процессы - 3 куб. м в день. Численность производственного персонала 6...8 человек.

Процесс производства батончиков по "мокрой" технологии включает всебя следующие основные операции:

1. Мойка и переработка сырья, удаление косточек и прочих посторонних включений;

2. Навеска ингредиентов по рецепту;

3. Измельчение и смешивание сырья;

4. Формовка на машине "Формователь МТ" на сетчатые листы;

5. Сушка в печах до влажности 12...14 процентов;

6. Резка батончиков по весу;

7. Упаковка в пленку с последующей укладкой в коробки.

Основной перечень оборудования для комплектации линии по выпуску до 50 тн готовой продукции в месяц при круглосуточной работе приведен в таблице. Данная линия рассчитана на выпуск фруктовых батончиков весом от 30 до 70 грамм (не глазированных).

Применение вакуумных печей позволяет значительно снизить температуру сушки фруктовых батончиков, поэтому в них сохраняются все полезные витамины и микроэлементы. Возможна сушка батончиков даже при температуре ниже 40 градусов, что позволяет сохранить в батончиках все активные ферменты (энзимы).

Исходя из средних оптовых цен на фруктовые батончики, среднемесячный оборот данного производства составит до 50 млн. рублей. Ориентировочная рентабельность производства - от 40 до 80%.

| № | Наименование соборудования | Краткая характеристика | Количество, шт |

|---|---|---|---|

| 1 | Многоступенчатый моечный комплекс | с системой удаления легковсплывающих загрязнений | 1 |

| 2 | Система рентгеновского контроля | отбраковка сырья по включениям металла, стекла, полимера и камня | 1 |

| 3 | Автоматический варочный котел | с мешалкой и с управлением логическим контроллером | 1 |

| 4 | Фаршемешалка | двухвальная, с редуктором на каждый вал | 1 |

| 5 | Измельчающая установка "Волчок" | двухвальная, мощьностью от 7,5 до 22,0 кВт | 1 |

| 6 | Подъемник | с системой регулировки высоты подъема | 1 |

| 7 | Формовочная машина (экструдер) | четырехвальная, с возможностью записи рецептов | 1 |

| 8 | Вакуумная печь | с управлением по заданному рецепту | 6 |

| 9 | Сетка для сушки | 495 х 919 мм, из нержавеющей стали с тефлоновым покрытием | 520 |

| 10 | Стойка под сетки | направляющие из нержавеющей стали | 20 |

| 11 | Станок резки батончиков | полуавтоматический, защита от несанкционированного срабатывания | 2 |

| 12 | Горизонтальная упаковочная машина | производства России, Китая, Тайваня или Германии по тех. заданию Заказчика | 1 |

| 13 | Стойка под лотки | с четырьмя поворотными колесами | 10 |

| 14 | Ванна для мойки инвентаря | из нержавеющей стали 1,5 мм | 6 |

| 15 | Электромонтажное оборудование | подбирается при согласовании проекта | |

| 16 | Инвентарь | подбирается при согласовании проекта |

Площадь помещений для данного производства (до 50 тн/месяц) должна составлять не менее 1000 кв. метров:

1. Производственные помещения - не менее 340 кв. м;

2. Склад сырья и готовой продукции - не менее 320 кв. м;

3. Вспомогательные помещения - не менее 280 кв. м;

4. Офисные помещения - от 60 кв. м.

Требуемая электрическая мощность - 250 кВт, расход холодной и горячей воды на технологические процессы - 5 куб. м в день. Численность производственного персонала 20 человек.

Срок изготовления и поставки оборудования линии от 4 до 6 месяцев (без учета монтажа).

Приведенная выше комплектация линии позволит по необходимости увеличить ее производительность до 100 тн/месяц. Для этого потребуется докупить часть оборудования, увеличить производственные и складские площади на 30% и нарастить электрическую мощность до 450 кВт.

Стоимость оборудования линии с производительностью до 50 тн/месяц - 25 млн. рублей, с производительностью до 100 тн/месяц - 39 млн. рублей на 2014 год. Возможна комплектация линии любой производительности по заданию Заказчика.

1. Разработка плана цеха и составление перечня всех необходимых работ по переоборудованию помещения, исходя из имеющихся площадей;

2. Сборка и монтаж оборудования (на рисунке показан монтаж оборудования в г. Новосибирске);

3. Электромонтажные работу по подключению оборудования линии;

4. Приготовление фруктовой массы по одному из рецептов и изготовление пробной партии продукции.

Мода на здоровое питание создала на российском рынке новую нишу. За полезные батончики из ягод и орехов людям не жалко заплатить больше, чем за вредные чипсы и сухарики

Фото: Фото предоставлено компанией BioFoodLab

Предприниматель из Москвы Сергей Скорбилин оказался в бизнесе по производству здоровых снеков случайно. Был в командировке в Таджикистане летом 2013 года и заказал в одном из заведений кофе, к которому принесли сладкий батончик в неприметной упаковке. Закуска оказалась настолько вкусной, что Скорбилин потерял сон и покой: выяснив, что батончик сделан из шелковицы, он разыскал производителя и через год начал продажи в России под маркой «Шелковица с Памира». Полтора года спустя компания вышла на продажи около 200 тыс. батончиков в месяц и поддерживает рентабельность на уровне 40%.

Дары Памира

Соучредители компании «Дары Памира» Алексей Минаев (слева) и Алексей Кочкин (Фото: Олег Яковлев / РБК)

Компания «Дары Памира» Скорбилина и его партнеров Алексея Минаева и Алексея Кочкина — один из нескольких успешных стартапов на рынке здоровых снеков в России. Этот рынок невелик, но уверенно растет. Все больше россиян стали тяготеть к здоровому образу жизни, и это побудило их постепенно переключиться с традиционных шоколадных батончиков, чипсов и сухариков на более полезные альтернативы, содержащие злаки, фрукты и мюсли, отмечает Euromonitor. Экономический кризис для российских здоровых снеков оказался даже полезен: падение рубля уменьшило прибыли, но вынудило иностранных конкурентов поднять цены.

Здоровый рынок

По данным Euromonitor, в 2014 году в России было продано здоровых батончиков более чем на 1 млрд руб. (около $26 млн по среднему курсу за год). Это всего 0,6% рынка снеков в России, который оценивается в $4,2 млрд. Но продажи здоровых батончиков растут быстрее рынка снеков: на 15,5% против 7,6% в 2014 году к 2013 году.

«Дары Памира» с самого начала ориентировались на приверженцев здорового образа жизни, в том числе сыроедов и веганов. Батончики изготавливает небольшое частное предприятие в горах Памира в Таджикистане, в их состав входит только молотая, высушенная и спрессованная ягода шелковицы, а также добавки из сухофруктов. «Мы посетили производство на Памире, а также побывали на местных плантациях, где произрастают будущие ингредиенты, чтобы убедиться в качестве сырья», — рассказал РБК Минаев. По его словам, в производстве ингредиенты не подвергаются химической обработке, а долгий срок хранения достигается за счет свойств шелковицы: благодаря высокому содержанию фруктозы при перемалывании эта ягода хорошо консервируется.

В декабре 2013 года партнеры практически вслепую, толком не зная производителя и не имея договоренностей с дистрибьюторами, купили первую партию батончиков из шелковицы на 780 тыс. руб. Одним из первых крупных клиентов, заинтересовавшихся продукцией «Даров Памира», стал магазин «Аюрведа-шоп» в Москве, впоследствии к нему присоединилась сеть кафе «Джаганнат». Вскоре бизнес потребовал вложений: чтобы расширить производство в Таджикистане, предприниматели нашли партнера — тоже адепта здорового питания. Бизнесмены наладили систему контрактования сырья, приобрели часть недостающего оборудования, отладили рецептуру и произвели еще несколько партий — всего они вложили в проект несколько миллионов рублей.

В розницу «Дары Памира» не торгует — она продает коробки по 44 батончика дистрибьюторам по оптовым ценам. Батончики продаются в йога-студиях, специализированных магазинах здорового питания, в том числе онлайн, а с февраля 2015 года — через сеть «Вкусвилл-избенка». В общей сложности продукцию «Даров Памира» можно найти примерно в 300 точках в Москве и Санкт-Петербурге, а также в Белоруссии.

20-граммовый батончик «Шелковица с Памира» в рознице стоит от 40 до 50 руб. «Когда мы выходили на рынок, то боялись, что цена слишком высокая, но, судя по спросу, качество продукта ей соответствует», — говорит Скорбилин. Компания стала прибыльной через год после начала продаж: сейчас «Дары Памира» продают до 4 т, или 200 тыс. батончиков, в месяц. Партнерство оказалось выгодным и для таджикской компании-производителя: по словам Скорбилина, до начала продаж в Россию фирма продавала в Таджикистане по 2-3 т батончиков в год.

Елена Шифрина, основатель компании BioFoodLab, выпускающей батончики Bite (Фото: из личного архива)

Бывшая модель Елена Шифрина придумала батончик Bite, когда получала MBA в «Сколково». «Я решила, что мой проект может быть связан со здоровым питанием, потому что эта тема меня всегда волновала», — вспоминает она. В декабре 2011 года Шифрина зарегистрировала компанию BioFoodLab и вместе с технологом начала разработку вкуса и дизайна Bite, а в сентябре 2012-го начались продажи. Начальные инвестиции — около 5 млн руб. — пошли на оборудование, которое установили в арендованном цеху московского завода « Ростагроэкспорт», — деньги Шифрина взяла из собственных сбережений. Впоследствии в расширение производства она вложила еще около 8 млн руб.

В 2014 году компании удалось продать почти 2 млн батончиков в более чем 1 тыс. торговых точек по всей России — в их числе магазины «Глобус Гурмэ», «Азбука вкуса», «Перекресток», «Республика» и другие. В апреле 2015 года BioFoodLab подписала контракт с ЗАО «Аэромар» на продажу Bite на борту самолетов «Аэрофлота». Сумма контракта, по данным СПАРК, составила 10 млн руб.

Негативным последствием кризиса для BioFoodLab стал рост цен на сырье, большую часть которого компания закупает за границей. Например, оптовые цены на миндаль, который является одним из основных продуктов в составе Bite, с октября 2013 года выросли втрое — с 240 до 750 руб. за 1 кг. Тем не менее в рознице батончики подорожали всего на 15%, до 100 руб. за штуку. Маржа уменьшилась вместе с прибылью, но аудитория, на которую рассчитан Bite, не отказалась от своих вкусовых пристрастий. «Люди готовы за качественный продукт отдавать деньги», — убеждена Шифрина.

С другой стороны, кризис заставил производителей импортных батончиков сдать позиции, что позитивно сказалось на продажах Bite, отмечает Шифрина. Многие из привозных снеков сильно подорожали — например, американской компании General Mills, производящей злаковые батончики Natural Valley, пришлось увеличить цену как минимум на 40%, рассказала РБК менеджер российского отделения General Mills Елена Арапова.

Ян Лебедев, создатель бренда Pikki

Когда совладелец ЗАО «Клинские снеки» Сергей Лебедев задумал приобщить к делам компании своего 23-летнего сына Яна, тот придумал линейку орехово-фруктовых батончиков Pikki, рассчитанную на потребителей, которые задумываются о здоровом образе жизни. Несмотря на запуск в кризисном ноябре 2014 года, продажи батончиков Pikki уже перевалили за 1 млн штук.

Батончики Pikki Ян Лебедев, по его словам, придумал еще на последнем курсе РАНХиГС, где оканчивал факультет экономических и социальных наук. Название произошло от английского «picky» — «разборчивый», «взыскательный». Лебедев ориентировался на собственные потребности: не есть ничего вредного и чтобы при этом было сытно, вкусно и недорого. «Мы не используем ароматизаторов, красителей и консервантов. Сахар тоже не используем — только в батончике, в составе которого есть бельгийский шоколад», — рассказал он РБК.

Производить Pikki стали на заводе во Владимирской области, где находится основное производство ЗАО «Клинские снеки». Новое помещение снимать не потребовалось, но порядка 12 млн руб. пришлось вложить в производство: для Pikki закупили немецкую производственную линию, упаковочные материалы, ингредиенты, часть денег пошла на разработку дизайна и концепции. «Пришлось открывать новые контракты и покупать тыквенные семечки, практически все сухофрукты, миндаль, новый арахис, бельгийский шоколад, гранолу, инжир, финики — почти 80% всех ингредиентов пришлось докупать», — вспоминает Лебедев. «Клинские снеки» планируют окупить инвестиции в Pikki через пять лет — для этого им надо продавать минимум по 1,2 млн батончиков в год.

Большую часть ингредиентов компания успела закупить незадолго до обвала рубля: это позволило избежать лишних расходов. «Это был опасный момент: если бы мы подняли цены в момент выхода на рынок, это ударило бы по продажам», — говорит Лебедев. По его словам, прибыль компании снизилась из-за подорожавшего сырья, однако они удержали цену батончиков: сейчас продукцию Pikki можно купить по цене от 35 до 100 руб.

Первым клиентом, с которым Лебедев подписал договор о продаже батончиков Pikki, стала сеть кофеен Costa Coffee. За ней последовали универмаг «Цветной», Гастроном №1 в ГУМе, «Бахетле» и другие — всего почти тысяча торговых точек по России. Таким образом Pikki помогли «Клинским снекам» проникнуть в ряд новых торговых точек, куда был заказан вход сухарикам, сушеным кальмарам и прочим закускам, которые производит компания.

«Marc & Фиса»

Александра Шафорост, основательница компании «Общество с натуральным вкусом №1» (Фото: Екатерина Кузьмина / РБК)

Предпринимателю Александре Шафорост кризис также не помешал запустить новую линейку продуктов — натуральные фруктовые чипсы, или «фрустики», под брендом «Marc & Фиса». До этого основательница и единственная владелица компании «Общество с натуральным вкусом №1» («НВ №1») с 2012 года успешно выпускала печенье из натуральных компонентов, гранолу и леденцы под брендом «Marc 100% натурально».

Для запуска «фрустиков» «Marc & Фиса» Шафорост объединила усилия с центром кулинарных стартапов Mabius, который создал совладелец группы компаний НМЖК Иван Сидорок. В партнерстве они разработали рецептуру и нашли контрактное производство в Вологде и под Петербургом. Для выпуска «фрустиков» применяется технология экструзии — когда ингредиенты продавливаются через машину и в результате получаются воздушные хлопья. Для поиска машин, которые позволили бы «фрустикам» сохранить вкус и запах, Шафорост и ее команда перебрали всех производителей экструдеров, у которых есть представительства в России. Инвестиции в проект в настоящее время составили 3 млн руб. — их внес Mabius.

По словам Шафорост, число людей, которые стали вдумчиво относиться к еде, заметно выросло по сравнению с 2011 годом, когда она запускала свой первый продукт: «Сети открыты и готовы воспринимать этот тип продукта, потому что покупатели этого требуют». Из-за кризиса запуск «фрустиков» пришлось отложить на целый квартал — продажи начались в сети «Азбука вкуса» в начале апреля 2015 года. Однако Шафорост нашла в этом свои плюсы: по ее словам, полки в супермаркетах освободились под новые продукты, в том числе «фрустики»: «Да, в кризис падает покупательская способность, но для маленьких проектов открываются двери — намного проще зайти в сети, где раньше о нас даже слышать не хотели».

Сейчас компания подписала договоры о продаже «фрустиков» в «Азбуке вкуса», «Перекрестке», сетях кофеен Like Coffee и Double B, супермаркетах «Я любимый», «Призма», в петербургской сети «7-я», а также в сети аптек «А5». В отличие от продуктов «Marc 100% натурально» «фрустики» не относятся к премиальному сегменту: в «Азбуке вкуса» пакетик таких снеков обойдется в 35-40 руб., а квадратный пластиковый пакет с пятью упаковками на рабочую неделю будет стоить 120-130 руб. В этом году Шафорост планирует инвестировать в бренд «Marc & Фиса» 10 млн руб., 95% из которых пойдет на маркетинг.

По данным СПАРК-Интерфакс, выручка от продаж ООО «НВ №1» в 2013 году составила 5,9 млн руб. По словам Шафорост, в 2014 году они наторговали печеньем, леденцами и «фрустиками» уже на 13 млн руб., а в 2015 году выйдут на 30 млн руб.

Наталья Суворова