Сущность и виды оперативно-производственного планирования. Теоретические основы оперативно-производственного планирования на предприятии Оперативно производственный план

Оперативно производственное планирование конкретизирует и детализирует производственную программу. Оно органически связано с технико-экономическим планированием и основано на натуральных показателях годовой производственной программы предприятия.

Оперативно-производственное планирование заключается в разработке

конкретных производственных заданий на короткие промежутки времени (месяц, декаду, сутки, смену, час) как для предприятия в целом, так и для его подразделений, и в оперативном регулировании хода производства по данным оперативного учета и контроля.

Задачей оперативно-производственного планирования является

организация равномерной, ритмичной и слаженной работы всех производственных подразделений предприятия для обеспечения своевременного выпуска продукции в установленном объеме и номенклатуре

при наиболее эффективном использовании всех производственных ресурсов. Особенность этого вида планирования заключается в том, что разработка

взаимосвязанных и взаимообусловленных плановых заданий всем подразделениям предприятия непосредственно сочетается с организацией

их выполнения. Оперативно-производственное планирование производства включает

Таблица- Влияние оперативного планирования на экономику предприятия

1) распределение годовой (квартальной) программы выпуска продукции

по месяцам;

2) разработку календарно-плановых нормативов и составление календарных

графиков изготовления и выпуска продукции;

3) разработку номенклатурно-календарных планов выпуска узлов и деталей в месячном разрезе по основным цехам предприятия, объемно-календарные расчеты;

4) разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчетов загрузки оборудования и площадей;

5) составление оперативно-календарных планов (графиков) изготовления

изделий, узлов и деталей в разрезе месяца, недели, суток и т. д.;

6) организацию сменно-суточного планирования;

7) организацию оперативного учета хода производства;

8) контроль и регулирование хода производства (диспетчеризация).

Каждый из перечисленных элементов основывается на цепи предыдущих и является отправным пунктом для последующих.

Оперативное планирование осуществляется как в общезаводском масштабе, так и в рамках отдельных цехов, в связи с чем оно делится на меж- и внутрицеховое.

Межцеховое оперативное планирование включает установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия, и координацию работы цехов по ее выполнению. Межцеховое оперативное планирование осуществляется планово-диспетчерским (ПДО) или планово-производственным (ППО) отделом.

Внутрицеховое оперативное планирование охватывает организацию выполнения производственных заданий, установленных цеху, путем их доведения до производственных участков и рабочих мест; разработку календарных планов-графиков и оперативных заданий на короткие отрезки времени (декадные, недельные, сменно-суточные), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства. Эту работу выполняют производственно-диспетчерское бюро (ПДБ) цехов, мастера и плановики участков. Основу оперативного планирования составляет разработка годовой программы выпуска изделий, распределенной по плановым периодам.

При формировании годового календарного плана выпуска продукции необходимо, чтобы календарное распределение обеспечивало:

Установленные сроки выпуска и поставки готовых изделий, обусловленные договорами;

Возможность внесения корректив в связи с колебанием спроса;

Минимальное незавершенное производство путем уплотнения производственного цикла изготовления изделий;,

Максимально возможное использование производственных мощностей цехов в каждом месяце;

Создание предпосылок для слаженной и сопряженной работы производственных подразделений и условий для эффективного функционирования предприятия в целом.

Процедура календарного распределения зависит от организационного типа и условий производства. При этом учитываются сроки окончания технической подготовки производства, обеспечивается параллельное изготовление тех видов продукции, которые, с одной стороны, имеют максимальную конструктивно-техническую общность, а с другой- дополняют друг друга по трудоемкости, обеспечивая в совокупности достаточно полную загрузку оборудования и рабочей силы.

При распределении годовой программы выпуска изделий по кварталам

и месяцам следует широко использовать экономико-математические методы, в частности методы линейного программирования, интегрального показателя и ЭВМ.

На основании номенклатурно-календарного плана выпуска изделий устанавливаются взаимоувязанные по номенклатуре, объему и срокам номенклатурно-календарные планы (производственные задания) цехам основного производства с помесячной разбивкой.

К основным этапам формирования производственных заданий цехам относятся:

1) установление номенклатуры узлов и деталей на планируемый период с помесячной разбивкой;

2) расчет размера задания по каждой номенклатурной позиции плана;

3) проведение объемных расчетов, выполняемых для установления соответствия заданий номенклатурио-календарного плана производственной

мощности цехов;

4) перераспределение номенклатуры выпускаемых цехами узлов и деталей по плановым периодам с целью обеспечения равномерной загрузки оборудования и при условии выполнения договорных обязательств перед поставщиками.

Номенклатурно-календарные планы цехам разрабатываются в целом на год с разбивкой на кварталы и по месяцам в развернутой номенклатуре.

Оперативно-производственное планирование должно основываться на принципах:

Высокого научного уровня планирования на основе прогрессивных нормативов и поиска оптимальных решений;

Ритмичности производства;

Комплектности и минимизации незавершенного производства;

Максимальности сокращения перерывов в движении предметов труда через последовательные фазы технологического процесса;

Равномерности загрузки оборудования и площадей;

Непрерывности осуществляемого планового руководства, предполагающего полную преемственность плановых заданий;

Соответствия применяемых систем оперативного планирования особенностям различных организационных типов производства;

Гибкости планирования, т. е. четкого реагирования на технические и номенклатурные сдвиги производства, вызываемые техническим прогрессом и изменением спроса;

Развития и поддержки инициативы коллектива предприятия в организации работы по графику.

На практике централизация оперативного планирования успешно сочетается с широким демократизмом, с привлечением к управлению цеховых работников, что позволяет осуществлять оперативное руководство и непрерывный контроль за ходом производства.

Оперативно-производственное планирование является завершающей ступенью построения генеральной предприятия.

ОПП детализирует общий производственный план, разделяя основные задачи или направления по дивизионам, отделам, участкам. В ходе разработки оперативных планов конкретизируются задания для рабочих групп (бригад, команд) на каждый квартал, декаду или смену, уточняются объёмы, темпы, ассортимент выпуска продукции.

Таким образом, фундаментальной задачей оперативного планирования можно назвать обеспечение цикличной и бесперебойной работы производственных линий.

Хаотично работающее предприятие не может использовать свои мощности с максимальной эффективностью, что приводит к существенным убыткам. В некоторые отрезки времени оборудование простаивает впустую, а персонал получает зарплату просто за факт присутствия на рабочем месте. Внезапно полученная разнарядка может дать чрезмерную нагрузку на механизмы, сотрудники будут вынуждены выходить к станкам сверхурочно, а руководитель - оплачивать эти часы с соответствующими надбавками.

В то время как работа по утверждённому, известному руководителям подразделений графику позволяет нормализовать хозяйственную деятельность предприятия, а также выявить дополнительные резервы для повышения эффективности процесса.

Состав оперативно-производственного планирования

На практике ООП выражается в различных видах деятельности планово-экономических служб: составлении программ на тот или иной период, формировании бюджетов, контроле за осуществлением плана, корректировке текущих задач.

В условиях поточного изготовления технико-экономическое планирование должно обеспечивать синхронную работу всех линий. Решение этой непростой задачи достигается с помощью различных мероприятий.

- Разработка плановых нормативов. Календарно-плановые нормативы имеют первостепенное значение для расчёта любых хозяйственных планов организации. Важнейшими из нормативов являются: объём партии единиц продукции, находящихся на линии одномоментно; цикличность запуска партий на линию; продолжительность производственного цикла для каждой единицы ассортимента.

- Расчёт планов и графиков продвижения предметов производства (объектов и субъектов) во времени и пространстве. При разработке планов учитывают возможности складских площадей (объёмы запасов сырья и готовой продукции), уровень производственных мощностей и другие факторы.

- Доведение утверждённых планов и графиков до сведения ответственных исполнителей. Задания для отделов, цехов или бригад составляются по цепному принципу, начиная с последнего звена. То есть плановая служба сначала утверждает, например, план для упаковочного цеха, а потом согласует с ним план для цеха-поставщика сырья на линию. Получив задание на определённый период, руководство отдела распределяет конкретные задачи по звеньям и рабочим местам. Задания для отдельного сотрудника выражаются в нормо-часах.

- Контроль за исполнением производственных графиков с помощью системы показателей, разработанных для каждой организационной единицы.

- Координирование действий взаимосвязанных участков посредством межцехового планирования, которое определяет необходимые производственные пропорции между основными и вспомогательными звеньями.

В силу особенностей массового производства график обычно охватывает квартальный срок с разбивкой по месяцам или декадам; каждая подпрограмма корректируется с учётом результатов предыдущего периода.

Однако планово-учётный период может составлять и меньший срок: декаду, неделю, сутки. Выбор продолжительности планово-учётного периода (времени, на которое разрабатываются календарные планы и/или графики) зависит от специфики оргструктуры предприятия, характера выпускаемой продукции, особенностей производственных линий.

Виды, методы, функционал ОПП

Являясь конечным этапом выстраивания базовой стратегии предприятия, оперативное планирование способствует бизнес-процессов, делая производственный процесс более понятным, предсказуемым и результативным.

Виды оперативно-производственного планирования

На различных промышленных предприятиях применяют несколько видов планирования, сочетая необходимые направления соответственно производственным нуждам.

- Оперативно-календарный. Годовой план структурируется согласно срокам исполнения каждой ассортиментной позиции; план заданий распределяется между отделами в виде календарных графиков достижения необходимых показателей.

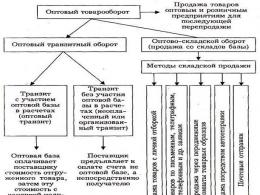

- Текущее планирование (диспетчирование) представляет собой сбор и обработку данных о фактических результатах завершённого или текущего периода с последующей передачей их в плановую службу.

- Межцеховое планирование координирует работу смежных служб. Поле деятельности межцехового планирования - составление коротких, рассчитанных не более чем на квартал, программ взаимодействия основных и обслуживающих подразделений на основе портфеля заказов и общего плана предприятия.

- Внутрицеховое планирование поддерживает разработку оперативных планов, утверждение текущих графиков отдельных участников производства, выстраивание строгой регламентации исполнения работ. Например, одним из результатов внутрицехового планирования является сменно-суточное задание, где указывается номенклатура и количество единиц, которые необходимо изготовить цеху за смену. Затем задание дробится на производственные наряды по количеству рабочих мест цеха.

От индивидуальной системы ОПП, применяемой на конкретном предприятии, зависит, каким будет комплекс методик осуществления производственного планирования.

Методы разработки текущих программ производства

Теория оперативного производственного планирования различает два основных и два смешанных вида методик управления.

Объёмный метод . Целью объёмного метода является рациональное распределение задач сводного плана предприятия по участкам и временным отрезкам - от дивизиона до рабочего места; от квартала до часа. При распределении учитывается состояние производящего оборудования, сборочных площадей и другие технические параметры, что позволяет оптимизировать процесс эксплуатации производственных мощностей.

Основные задачи объёмного планирования:

- дифференциация годовой программы по участкам и периодам;

- разработка квартальных и месячных планов;

- расчёты потребностей в сырье, инструментах, вспомогательных материалах (ветошь, ГСМ и т. п.)

Объёмная программа состоит из двух частей: директивная (количество, сроки, объёмы выпуска) и объёмная (экономическое обоснование возможностей для выполнения заданных показателей).

Календарный подход . Эта методика используется для закрепления сроков загрузки линий, а также выпуска продукции и сборочных единиц изделия по каждому наименованию ассортимента. Метод основывается на расчётах производственных циклов составных деталей и полноценных комплектов продукции.

Объёмно-календарный метод . Поскольку календарный, или, как его ещё называют, метод планирования потребностей производства, не учитывает ограниченных возможностей производственных мощностей, многие предприятия предпочитают применять смешанный тип планирования.

Объёмно-календарная программа строится следующим способом:

- на одну ось графической схемы последовательно наносят обозначения необходимых работ;

- на другой оси отмечают продолжительность (трудоёмкость) каждого процесса;

- полученное графическое изображение наглядно выявляет все «узкие места», что позволяет внести поправки, рационально уплотняющие или разгружающие график.

Объёмно-динамический способ планирования . Данная методика считается наиболее совершенной из существующих, поскольку она предусматривает взаимное влияние таких важных показателей, как сроки, объёмы, динамичность выпуска товаров или услуг. Поскольку объёмно-динамический метод оперирует этими показателями в рамках реальных условий рынка, то руководитель получает не усреднённо-нормативные цифры, а объективную картину перспектив и потребностей производства, согласованных с сутью стратегических задач компании.

Функции оперативно-производственного планирования

Итак, резюмируя вышеизложенное, можно выделить основной функционал экономико-плановых служб:

- выполнение объёмных расчётов выпуска продукции по организации и её подразделениям;

- разработка графиков выпуска продукции;

- распределение текущих производственных заданий на местах;

- утверждение календарно-плановых нормативов;

- регулирование, контроль, согласование выполнения показателей.

Функции планового отдела осуществляются наиболее полно в том случае, если производственное планирование подчиняется общим принципам планирования деятельности предприятия и частным потребностям конкретной компании.

Оценка системы оперативного планирования

Структурное наполнение конкретной системы ОПП зависит от динамики спроса на товары или услуги, предлагаемые компанией, типом производства, необходимыми затратами.

Целесообразность внедрения той или иной системы оценивается рядом характеристик:

- состав календарно-плановых нормативов;

- степень централизации разработки планов;

- порядок оформления, оборота плановой, технической, учётной документации;

- степень унификации деталей;

- стиль согласования работы отдельных звеньев;

- избранная планово-учётная единица (конкретный объём работ, на котором строится планирование: деталь, комплект);

- продолжительность планируемого периода.

Система оперативного планирования должна комплексно управлять всеми вопросами регулирования производства и обеспечивать согласованность тактических задач со стратегическими планами.

Критериями оценки эффективности ОПП считают:

- равномерную реализацию программы производства в полном объёме;

- рациональную, эффективную эксплуатацию производственных средств (инструменты, площади, человеческие ресурсы);

- соответствие реальных скоростей производства заданным темпам при условии оптимального объёма оборотных средств, задействованных в закупке сырья, незавершённых этапах или складских запасах.

Одним из важнейших параметров оценки системы планирования специалисты называют поддержание согласованности, цикличности и равномерности всех служб и производственных звеньев.

Системы оперативно-календарного планового управления

Исходя из типа организации управления производством, собственник может выбрать одну из наиболее распространённых систем календарного планирования.

- Подетальная система . Подетальная схема планирования предназначается для применения в условиях высокой стабильности и организации предприятия. Основа подетальной системы - точный план такта и ритмов работы производственных участков, линий, звеньев. Для осуществления подетального планирования большое значение имеют: чёткое определение технологических, транспортных, межоперационных циклов; мероприятия, направленные на поддержание их расчётного уровня. Данный вид планирования возможно осуществлять только на основе точной маршрутизации каждой единицы производства по технологическим узлам. Поэтому в условиях многосерийного производства подетальная система обычно неэффективна.

- Позаказная система . Целесообразность позаказной системы планирования наиболее высока в условиях мелкосерийного производства при наличии разнообразного ассортимента продукции. В позаказной системе по этапам оперативно-производственного планирования проходит каждый отдельный производственный заказ, который выступает планово-учётной единицей. Система основывается на длительности конкретных производственных циклов, а также нормативов опережения, которые помогают установить на производстве соответствующие требованиям рынка сроки завершения отдельных процессов или работы над заказом в целом.

- Покомплектный механизм планирования . Покомплектный подход используется в серийном производстве. Базовой планово-учётной единицей выступают все составные детали, входящие в сборку изделия или комплект товаров. Соответственно, в процессе планирования специалисты руководствуются крупными группами (комплектами) деталей на один сборочный узел или заказ. Благодаря подобному подходу руководство получает возможность сократить трудоёмкость расчётов, управления линейным персоналом и организационных работ. Гибкость текущего планирования, которая становится достижимой при использовании покомплектной методики планирования, обеспечивает стабилизацию бизнес-процессов.

Благодаря многообразию конкретных обстоятельств, складывающихся в ходе бизнес-деятельности конкретной компании, во многих организациях применяются различные разновидности вышеперечисленных систем.

Массовое производство

В реалиях массового производства максимально высокие результаты показывают три системы.

- Партионно-периодическая система позволяет установить строгую периодичность изготовления отдельных партий деталей или других сборочных единиц. Цикличность должна отвечать техническим требованиям процесса сборки и режиму комплектования: тогда запланированная периодичность превращается в стандартный график цеховых работ, что снижает трудозатраты по составлению расписания.

- Планирование по ритму запуска/выпуска . Данная методика направлена на стабилизацию и согласование уровня производительности всех узлов производственной линии в соответствии с едиными расчётами времени, необходимого на прохождение производственной единицы до конца обработки. Учётной единицей планирования выступает деталь, а для сборочных цехов - готовое изделие. При этом подразделения получают и подетальную расшифровку плана с определением потребности в деталях каждого наименования, необходимый объём которых измеряется в штуках.

- Планирование по такту предназначено для выравнивания длительности отдельных технологических процессов, то есть приведения процессов к единому такту в рамках общего запланированного для производства данной продукции времени.

Серийное изготовление товаров или услуг

Оперативное планирование работы серийного производства выполняется на платформе одной из нижеперечисленных систем, которые могут применяться как в чистом виде, так и комбинироваться наиболее оптимальным способом.

Комплектно-групповая система . Когда в качестве учётно-расчётной единицы плановая служба принимает группу (комплект) производственных деталей, речь идёт о планировании производственного процесса по цикловым комплектам. Данная методика прекрасно показывает себя в условиях удлинённого производственного цикла и высоких трудозатрат.

Суть метода заключается в том, что специалисты производят классификацию производственных единиц по различным признакам: маршрутизация обработки; периодичность запуска на линию; длительность производственного цикла. Затем для каждой подгруппы элементов устанавливается срок запуска на сборку, заданный с учётом производственной необходимости.

Применение системы циклового комплекта позволяет минимизировать складские остатки сырья: детали не залёживаются на полках, поступая на сборку точно по расписанию. Следовательно, предприятие уменьшает объём незавершённого производства, высвобождая дополнительные оборотные средства.

Машинокомплектная система . Методика основана на последовательной передаче комплектов по производственной цепочке. Цех не приступает к изготовлению или иной обработке деталей до тех пор, пока предыдущее подразделение не поставит полный комплект сборочных единиц.

Всем пакетам, которые должны быть укомплектованы бригадой в течение запланированного периода, присваиваются номера. Последним из порядковых номеров обозначают готовые единицы продукции, указанной в общих планах.

При подобной системе невозможно соблюсти график одновременного запуска всех сборочных единиц, некоторые детали хранятся на складах длительное время, поэтому планирование по комплектовочным номерам применимо на серийных производствах с небольшой линейкой комплектующих.

Планирование по опережениям . Опережением обычно называется календарный отрезок времени, на который предыдущая фаза производства должна опережать следующую, однако опережение может выражаться и в количестве готовых пакетов. План группирует детали и процессы по срокам выпуска и передачи на необходимые стадии обработки (сборки). Опережения обеспечивают своевременную поставку в цеха деталей, комплектующих, исключая перебои производственного процесса. Учётной единицей может служить серия, комплект либо отдельный элемент сборки.

Планирование по заделам . Заделами называют намеренно создаваемые излишки промежуточной продукции, которые помогают выдерживать заданные нормы опережения. Расчёт нормативов по заделам производится согласно графикам работы подразделений, продолжительности производственного цикла, количеству обработанных деталей за смену.

На основе количества заделов цехам выдают плановые задания, где объёмы производства выражаются в условных комплектах, без дифференциации по календарным опережениям. Условный комплект используется в качестве расчётной единицы планирования, а объём задела может измеряться в количестве штук или смен, необходимых на обработку запасов.

В результате обеспечивается ритмичность работы взаимозависимых узлов и участков.

Мелкосерийное производство

Если компания занимается мелкосерийным или даже штучным изготовлении товара, оперативно-производственное планирование на предприятии приобретает особенные отличительные признаки.

Разработка оперативных планов в мелкосерийном производстве, как правило, увязывается с техническими требованиями отдельных заказов.

Исходя из этих обстоятельств, руководители предприятий, специализирующихся на редкой или уникальной продукции, обычно предпочитают применять одну из систем планирования, что описаны ниже.

- Позаказная тактика планирования . Когда планирование зависит от характера основных заказов, для каждого комплекта строится индивидуальный сквозной график прохождения по производственной линии. График учитывает технические и иные характеристики заказа, а также согласовывается с общим планом работ, который состоит из графиков изготовления других комплектов.

- Комплектно-сборочная система характеризуется поочерёдной подачей элементов сборки. Для каждой очереди закрепляется состав деталей, из которых комплектуется готовое изделие. Срок поступления сборочных пакетов соотносится с нормами календарного опережения запуска сборочных работ по отношению к окончанию изготовления изделий.

При любом виде производства компания может использовать метод планирования «на склады», который позволяет накапливать унифицированные или однотипные элементы сборки, чтобы использовать их по мере необходимости.

Заключение

Независимо от размеров или специфики компании оперативно-производственное планирование оказывает ощутимое влияние на производительность. Поэтому грамотное ОПП должно базироваться на принципах научного подхода к планированию, гибкости, способности реагировать на изменения условий рынка.

Практика показывает, что централизация планирования на различных предприятиях может эффективно сочетаться с привлечением к разработке графиков руководителей цехов и даже линейных сотрудников. Комбинирование различных подходов к ОПП позволяет повысить качество оперативного управления и контроля за производством.

Оперативно-производственное планирование заключается в разработке конкретных производственных заданий на определенные промежутки времени (месяц, декаду, сутки, смену, час) как для предприятия в целом, так и для его подразделений, и в регулировании хода производства по данным оперативного учета и контроля.

Оперативно-производственное планирование производства включает:

распределение годовой (квартальной) программы выпуска продукции по месяцам;

разработку календарно-плановых нормативов и составление календарных графиков изготовления и выпуска продукции;

разработку номенклатурно-календарных планов выпуска узлов и деталей в месячном разрезе по основным цехам предприятия, объемно-календарные расчеты;

разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчетов загрузки оборудования и площадей;

составление оперативно-календарных планов (графиков) изготовления изделий, узлов и деталей в разрезе месяца, недели, суток и т. д.;

организацию сменно-суточного планирования;

организацию оперативного учета хода производства;

контроль и регулирование хода производства.

Каждый из перечисленных элементов основывается на цели предыдущих и является отправным пунктом для последующих.

Оперативное планирование осуществляется как в общезаводском масштабе, так и в рамках отдельных цехов, в связи с чем оно делится на меж- и внутрицеховое.

Основной задачей оперативно-производственного планирования является организация равномерной, ритмичной и согласованной работы всех производственных подразделений предприятия для обеспечения своевременного выпуска продукции в установленном объеме и номенклатуре при наиболее эффективном использовании всех производственных ресурсов.

В условиях рыночной экономики возрастает роль равномерного выпуска и реализации готовой продукции с учетом потребностей потребителя. Под равномерным выпуском понимается четкое соблюдение графика изготовления и поставки продукции потребителям с целью своевременного удовлетворения их потребностей.

Равномерный выпуск продукции обеспечивается ритмичной работой предприятия. Под ритмичной работой предприятия понимается систематическое выполнение всеми подразделениями предприятия плана выпуска продукции соответствующего ассортимента и качества по заранее установленному графику, предусматривающему соблюдение сроков выпуска продукции, бесперебойное протекание производственного процесса и полное использование производственных ресурсов.

Неритмично работающие предприятия характеризуются: значительным временем простоев оборудования и рабочих из-за ненадлежащей организации производства (не вовремя поданы материалы и комплектующие изделия, не подготовлена техническая документация, выход из строя инструмента и технологической оснастки, неисправность оборудования и т.д.); частым нарушением технологической и производственной дисциплины; отклонением качественных параметров используемых материалов, выпускаемой продукции от установленных в технической документации и появлением брака. Ритмичная же работа свидетельствует о согласованной организации всех подразделений предприятия и высокой культуре производства.

Оперативно-производственное планирование является завершающим этапом внутризаводского планирования. Оно должно обеспечивать конкретизацию и детализацию производственной программы, своевременное ее доведение до исполнителей (цехов, участков, рабочих мест), а также достижение слаженной работы всех подразделений объединения или предприятия. Конечная цель оперативно-производственного планирования состоит в обеспечении равномерного выпуска продукции в заданных количествах и в намеченные сроки при высоком качестве изготовляемых изделий и наилучшем использовании производственных фондов .

Основными функциями оперативно-производственного планирования являются: разработка календарно-плановых нормативов движения производства (длительности производственного цикла, величины заделов, размера партий деталей и т.д.); объемные расчеты (загрузки оборудования и площадей); составление оперативных программ выпускающих и заготовительных цехов основного производства, оперативный учет и контроль за ходом их выполнения; контроль за состоянием незавершенного производства в цехах и межцеховых складах; оперативное регулирование хода производства, выявление отклонений и осуществление мер по их устранению; контроль за обеспечением цехов дефицитными материалами, инструментом, тарой, покупными изделиями, транспортом; подготовка и проведение диспетчерских совещаний и др.

Оперативно-производственное планирование на предприятиях обычно осуществляет производственно-диспетчерский отдел, возглавляемый начальником производства. Структура данного отдела и количественный его состав определяются структурой предприятия, объемом производства, номенклатурой выпускаемых изделий, численностью промышленно-производственного персонала. Примерная структура производственно-диспетчерского отдела завода, выпускающего изделия электронной техники, приведена на рисунке 1.

Рисунок 1 - Структура производственно-диспетчерского отдела завода

Органом оперативного планирования и регулирования в цехе является планово-диспетчерское бюро, включающее в себя группы планирования, диспетчерского регулирования, транспортную. При бюро создаются и цеховые производственные кладовые.

Оперативно-производственное планирование осуществляется в два этапа. Первый этап -- разработка на основе производственной программы оперативных планов изготовления и выпуска продукции. Этот этап называют оперативно-календарным планированием. Второй этап -- диспетчирование -- состоит в непрерывном оперативно-производственном учете, контроле и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима.

Для любого предприятия огромное значение имеет ритмичная работа, в процессе которой на каждом рабочем месте и участке производства, в каждом производственном подразделении будет выполняться в данную единицу времени строго определенное количество продукции. Такая работа, как правило, весьма эффективна, рациональна и обладает признаком высокой культуры производства .

Однако, как свидетельствует производственный опыт, добиться строго определенного и заранее рассчитанного ритма производства порой очень сложно. Для этого нужно обеспечить полную согласованность действий всех структурных подразделений во времени, обеспечить их производственную пропорциональность, постоянно отслеживать возможные сбои согласованного ритма производства и вводить поправки в его ход, если где-то на каком-то участке установленный ритм будет нарушен.

Отклонения ритма от запланированного могут приводить к огромным экономическим потерям на предприятии: к простоям цехов и участков, к дополнительным затратам на восстановление нормального хода производства.

Чтобы этого не происходило, каждая служба должна согласовывать действия со всеми подразделениями предприятия. Достигается такая согласованность в процессе выполнения особой управленческой функции, которая называется оперативно-производственное планирование.

Оперативное планирование производства заключается в разработке важнейших объемных и календарных показателей производственно-хозяйственной деятельности предприятия. Всякий процесс оперативного планирования предусматривает выполнение экономистами-менеджерами таких этапов деятельности, как выбор стратегии развития предприятия, обоснование формы организации производства, определение логистической схемы движения материальных потоков, разработка основных календарно-плановых нормативов, оперативное планирование работы производственных подразделений, организационная подготовка производства, непосредственная организация оперативной работы, текущий контроль и регулирование хода производства.

Главная задача оперативно-производственного планирования состоит в обеспечении на предприятии слаженного и ритмичного хода всех производственных процессов, в организации слаженной работы всех подразделений предприятия (объединения) для обеспечения равномерного, ритмичного выпуска продукции в установленных объемах и номенклатуре при полном и рациональном использовании имеющихся экономических и производственных ресурсов с целью наибольшего удовлетворения основных потребностей рынка, и максимизации получаемой прибыли .

В процессе оперативно-производственного планирования:

разрабатывается план выпуска продукции предприятием по месяцам года;

выполняются объемные расчеты загрузки оборудования и площадей;

выбираются календарно-плановые нормативы;

разрабатываются оперативно-календарные планы выпуска и графики производства узлов, деталей цехами, участками по месяцам, неделям, суткам, сменам (а иногда и часовым графикам);

организуется сменно-суточное планирование.

Оперативное планирование производства играет главную роль в обеспечении своевременного выпуска и поставки продукции потребителям на основе рационального использования ограниченных экономических ресурсов в текущем периоде времени. Оперативное планирования на предприятии способствует решению следующих организационно-экономических задач:

достижение согласованной работы всех звеньев производства на основе единой рыночной цели, предусматривающей равномерный выпуск и сбыт товаров;

совершенствование всей системы внутрифирменного планирования за счет повышения надежности календарно-плановых расчетов и снижения трудоемкости;

повышение гибкости и оперативности внутрихозяйственного планирования на основе более полного учета требований потребителей и последующей корректировки годовых планов;

обеспечение непрерывности в процессе производственного планирования и достижение более тесного взаимодействия стратегических, тактических и оперативных планов;

создание на каждом предприятии системы оперативного планирования производства, соответствующей современным требованиям рынка и уровню развития конкретного предприятия .

Таким образом оперативное планирование производства играет главную роль в обеспечении своевременного выпуска и поставки продукции потребителям на основе рационального использования ограниченных экономических ресурсов в текущем периоде времени. Оперативное планирование производства продукции в рыночных условиях является ведущей задачей комплексного планирования социально-экономического развития предприятия.

Оперативно производственное управление на предприятии заключается в планировании - разработке конкретных производственных заданий на короткие промежутки времени (месяц, декада, сутки, смена, час) как для предприятия в целом, так и для его подразделений; организации работ по выполнению производственных заданий и в диспетчировании - оперативном регулировании хода производства по данным оперативного учета и контроля.

В ходе организации оперативно-производственной деятельности предприятий должны решаться следующие задачи:

Обеспечение выполнения договоров с заказчиками;

Выпуск продукции в полном соответствии с требованиями по качеству, объему и срокам изготовления, установленными в договорах;

Оптимальное использование производственных мощностей предприятия;

Обеспечение минимальной длительности производственного цикла изделий;

Сокращение объемов незавершенного производства;

Равномерная во времени и пространстве загрузка рабочих мест;

Повышение эффективности производства.

Основными функциями оперативно-производственного планирования являются:

1. разработка календарно-плановых нормативов движения производства (длительности производственного цикла, величины заделов, размера партий деталей и т. д.);

2. объемные расчеты (загрузки оборудования и площадей);

3. составление оперативных программ выпускающих и заготовительных цехов основного производства, оперативный учет и контроль за ходом их выполнения;

4. контроль за состоянием незавершенного производства в цехах и межцеховых складах;

5. оперативное регулирование хода производства, выявление отклонений и осуществление мер по их устранению;

6. контроль за обеспечением цехов дефицитными материалами, инструментом, тарой, покупными изделиями, транспортом;

7. подготовка и проведение диспетчерских совещаний и др.

Оперативно-производственное планирование на предприятиях обычно осуществляет производственно-диспетчерский отдел, возглавляемый начальником производства. Структура данного отдела и количественный его состав определяются структурой предприятия, объемом производства, номенклатурой выпускаемых изделий, численностью промышленно-производственного персонала.

Органом оперативного планирования и регулирования в цехе является планово-диспетчерское бюро, включающее в себя группы планирования, диспетчерского регулирования, транспортную. При бюро создаются и цеховые производственные кладовые.

Оперативно-производственное планирование осуществляется в два этапа:

Первый этап разработка на основе производственной программы оперативных планов изготовления и выпуска продукции. Этот этап называют оперативно-календарным планированием.

Второй этап -- диспетчировании -- состоит в непрерывном оперативно - производственном учете, контроле и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима. Оперативное планирование и диспетчирование производства ведутся на основе тех или иных систем оперативно-производственного планирования.

Под системой оперативного планирования производства понимается определенная совокупность элементов планово-учетной работы, ее форм, методов и приемов. К элементам системы относится порядок взаимоувязки и согласования работы цехов и участков, выбранная планово-учетная единица, величина планового периода, состав календарно-плановых заданий цехам, участкам и т. д. Наиболее широко применяются следующие системы оперативно-производственного планирования, определяемые в основном типом производства:

· позаказная;

· стадийного планирования по опережениям;

· планирования «на склад» («минимум-максимум»);

· планирования по заделам;

· по ритму выпуска продукции;

· комплектная

Позаказная система оперативно-производственного планирования характерна для единичного производства. Планово-учетной единицей системы является заказ. Под заказом понимается совокупность деталей, сборочных единиц, изделий одного наименования, которую необходимо изготовить в планируемом периоде. Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа к производству и его поэтапного выполнения, в увязке с цикловыми графиками по другим заказам.

Система стадийного планирования по опережениям характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам, организацией изготовления соответствующих деталей и сборочных единиц для обеспечения сборки в каждом очередном плановом периоде с соблюдением календарного опережения между технологическими стадиями производства. Опережением называют календарный отрезок времени, на который каждая предыдущая часть производственного процесса должна опережать последующую его часть в целях окончания в запланированный срок. Планово-учетной единицей этой системы может быть деталь, сборочная единица. Система применяется при серийном производстве.

Система планирования «на склад» (система «минимум--максимум») применяется при различных типах производства, чаще в серийном, для деталей и сборочных единиц изделий, имеющих невысокую трудоемкость и небольшое количество технологических операций. Сущность ее в том, что производственно-диспетчерский отдел предприятия держит под контролем наличие этих деталей на промежуточных складах.

Система планирования по заделам заключается в установлении постоянного нормативного размера задела по каждой детали и сборочной единице конкретного цеха и поддержании фактических размеров на уровне нормативных для обеспечения всех стадий производства деталями, полуфабрикатами. Размера задела может быть установлен в деталях, в днях, неделях и т.д.

Система планирования по ритму выпуска продукции предусматривает выравнивание производительности участков, цехов, поточных линий предприятия по нормативному такту (ритму) выпуска продукции и применяется при массовом производстве. Она часто встречается на предприятиях электронной промышленности.

Особенностью рассмотренных выше систем оперативно- производственного планирования (стадийного планирования по опережениям, «на склад", по заделам, ритму выпуска продукции) является то, что планово- учетной единицей систем выбрана деталь, заготовка, сборочная единица, изделие. Ряд систем имеет в качестве планово-учетной единицы комплект деталей, сборочных единиц.