Механизацией называется. Определение уровня механизации производства. Глава I. Общие основы механизации производственных процессов

1. Механизация в истории.

2. Роль механизации сельскохозяйственного производства.

3. Механизация строительных работ.

Механизация - это использование машин вместо людей.

Механизация - это замена ручного труда машинным; этап эволюции производительных сил общества.

Механизация в истории

Историю вычислительной техники принято начинать с абака, русских счетов, китайского суньпаня и вообще со всяких подобных приспособлений доиндустриальной эры. Что, на мой взгляд, не очень правильно: вычислительная техника есть, прежде всего, именно техника, т. е. применение машин в тех операциях, которые ранее выполнялись вручную, а счеты, абак и даже логарифмическую линейку «машинами» назвать трудно. Но и последующая история механизации процесса счета, вплоть до «аналитической машины» Бэббиджа и даже долгое время после нее, тоже лишь предыстория. По одной простой причине: все «механизаторы», от Паскаля (XVII век) до Болле и Штайгера (конец XIX века), занимались тем, что конструировали калькуляторы.

При ознакомлении с навороченным современным калькулятором какой-нибудь Casio разница не так уж и бросается в глаза. Но, тем не менее, она есть: калькулятор - устройство, раз и навсегда запрограммированное для выполнения определенных действий, подобно механическому музыкальному автомату, в простейшем случае это четыре действия арифметики, и те электронные «счетные машинки», которыми теперь пользуются продавцы на всех рынках вместо счетов, в этом смысле недалеко ушли от арифмометра Паскаля. В то время как компьютер - машина, программируемая (пользователем) и теоретически способная выполнять бесконечное множество самых разных действий, включая даже и вполне далекие от арифметики-математики.

Тем не менее, эта предыстория довольно интересна - в процессе механизации именно арифметического счета изобретатели наработали необходимый опыт, теоретический и практический, позволивший взяться, наконец, за настоящие компьютеры. Потому давайте посмотрим на деятельность первых конструкторов «счетных машинок» - арифмометров - неизбежно фрагментарно, выбирая самое, по любимому выражению Е. Козловского, вкусное, так как было их много в разных странах и в разные века.

4 апреля 1639 года в парижском особняке герцогини де Эгийон собрался весь высший свет Парижа. Давалось представление - драма Сюдери «Тираническая любовь» в исполнении детей из дворянских семей. На спектакле присутствовал всемогущий кардинал Ришелье, большой любитель театрального искусства (и сам, как известно, пописывавший пьески). Одну из главных ролей, Кассандры, исполняла Жаклин Паскаль, дочь некоего Этьена Паскаля, находившегося в изгнании. Годом ранее Этьен возглавил группу протеста, состоявшую из рантье, которых правительство лишило ренты. Ришелье приказал упрятать зачинщика в Бастилию, потому Паскалю пришлось бежать, а семья осталась в Париже. Игра Жаклин настолько покорила зал, что после спектакля Ришелье сам позвал девочку, обнял и усадил на колени и внимательно выслушал ее сбивчивые слова, которые оказалась стихами собственного сочинения - в них она просила сурового министра простить отца. Растроганный кардинал обещал сделать все, что в его силах, и сдержал слово - Этьен Паскаль был не только прощен, но и назначен на высокий пост - королевского интенданта в Руане.

Сын Этьена - знаменитый физик, математик и философ Блез Паскаль, брат Жаклин. Слабый здоровьем, Блез не прожил и сорока лет, но в геометрии осталась «теорема Паскаля» (выведенная им в возрасте 16 лет; эта работа, «Опыт о конических сечениях», состояла всего из 53 строчек, но сразу сделала его знаменитым), в физике - « Паскаля» (и потому его имя увековечено в единице измерения давления в системе Си), а философский трактат «Мысли» поставил его в один ряд с ведущими философами всех времен (Паскаль считается предшественником современных экзистенциалистов). Нас же интересует вот что: в начале 1640 года семейство Паскалей прибыло в Руан, и Этьен Паскаль сразу же деятельно погрузился в работу - ему приходилось сутками просиживать над расчетами налоговых сборов. Семнадцатилетний Блез помогал отцу, и у него постепенно родилась идея машины, которая бы помогала осуществлять подобные громоздкие расчеты.

В возрасте 18 лет он начал работу над ней. Первая модель была изготовлена в 1642 году, но автора она не удовлетворила, и окончательный вариант появился только в 1645. Машина имела шесть десятичных разрядов и два дополнительных, один поделенный на 20 частей, другой на 12, что соответствовало соотношению тогдашних денежных единиц (1 су=1/20 ливра, 1 денье=1/12 су).

В процессе работы над машиной Паскалю пришлось столкнуться с теми же трудностями, с которыми спустя 200 лет столкнется Бэббидж - технологии того времени просто не позволяли изготовить узлы машины с необходимой точностью. Ремесленники-механики из мастерской, где Блез размещал свои заказы, часто не понимали, чего он хочет, тогда Паскаль сам брал в руки напильник. Так же, как впоследствии и Бэббиджу, ему приходилось изобретать не только саму конструкцию, но технологические приемы изготовления ее узлов. По собственному его свидетельству, он «?имел терпение сделать до 50 различных моделей: одни деревянные, другие из слоновой кости, из эбенового дерева, из купрума?»

Ключевыми в изобретении Паскаля были два момента. Первый - механизм автоматического переноса десятков, принцип устройства которого почти без изменений дожил до эпохи арифмометров «Феликс». Второй - остроумная реализация операции вычитания, ведь конструкция колес позволяла только складывать, поэтому он заменил операцию вычитания сложением с десятичным дополнением (совсем как в современных процессорах, не правда ли?). Например, если нужно было вычесть из 345 18, то машина (автоматически!) проделывала следующую операцию: 000345+999982=1000327. Так как разрядность результата выше, чем позволяет машина, то старшая единица автоматически пропадала. Практически, в машине Паскаля для перехода от сложения к вычитанию достаточно было передвинуть планку, закрывающую окно либо с результатом сложения, либо с результатом вычитания, и делать все то же самое.

Одну из первых моделей машины Паскаль преподнес канцлеру Сегье. 22 мая 1649 года ученому была выдана королевская привилегия, закреплявшая за ним приоритет в изобретении и право производства и продажи машин. С 1648 по 1652 год Паскаль изготовил и продал некоторое количество машин, 8 экземпляров сохранилось и до нашего приоритетИнтересно, что мы не знаем, использовались ли машины Паскаля для проведения практических расчетов или только как познавательная игрушка.

14 апреля 1652 года в Люксембургском дворце все той же герцогини де Эгийон состоялась одна из последних демонстраций машины Паскаля. Ришелье к тому времени умер, но, как обычно, на приеме присутствовал весь высший свет Парижа. Это была, по свидетельству современников, блестящая демонстрация - можно себе представить, как все эти графы, бароны и маркизы с любопытством вытягивали шеи, слушая лекцию бледного и болезненно выглядящего молодого ученого. После 1652 года Паскаль забросил машину и больше к ней не возвращался.

Машина Блеза Паскаля оказала огромное влияние на последующее развитие средств механизации вычислений. И в течение 300 лет считалось, что он был первым. Но, как это часто бывало в истории науки и техники, у него были малоизвестные предшественники. В 1957 году некто доктор Гаммер из ФРГ сделал на семинаре в Научно-исследовательском математическом институте доклад, из которого следовало, что счетная машина, подобная паскалевской (она имела даже ту же разрядность), была изобретена двумя десятилетиями раньше профессором математики Вильгельмом Шиккардом из Тюбингена. Шиккард подробно изложил свою концепцию в письмах к знаменитому астроному Кеплеру еще в 1624 году, так что сомнений никаких не оставалось. Причем некоторые узлы конструкции (в частности, пресловутый механизм переноса десятков) был у немецкого ученого реализован даже проще и изящней, чем у Паскаля. Однако, судя по всему, машина Шиккарда так и не была построена при жизни профессора (уже после исследований Гаммера тюбингенские ученые воссоздали экземпляр машины по сохранившимся наброскам). Так что первенство все же остается за Паскалем.

Любопытна некоторая схожесть личностей Вильгельма Шиккарда и Блеза Паскаля - и, прежде всего, разносторонностью интересов. Шиккард начинал свою карьеру как профессор кафедры восточных языков.

Еще интересней, что уже в шестидесятых годах ХХ века среди неопубликованных рукописей Леонардо да-Винчи был найден набросок 13-разрядной суммирующей машины с автоматическим переносом десятков на зубчатых колесах. Ее модель воссоздали инженеры компании IBM.

У парламентского адвоката Пьера Перро было пять сыновей. Самый известный из них - Шарль, королевский контролер, в конце жизни снискавший себе славу знаменитого сказочника. Но, пожалуй, более интересный из братьев - Клод Перро. Он умудрился за время своей долгой по тем временам жизни (он умер в 1688, немного не дотянув до 75) испробовать профессии врача, архитектора, физика, натуралиста, переводчика, археолога, конструктора, механика и еще писать стихи. В своем труде «Мемуар по натуральной истории животных» он впервые правильно назвал причину изменения окраски у хамелеона. Среди его сочинений есть и четырехтомное «Эссе по физике», и монография «О пяти типах античных колонн». К занятиям архитектурой его подтолкнуло поручение, исходившее от министра Кольбера, пришедшего на смену кардиналу Мазарини - перевести в целях обучения молодых зодчих труд римского архитектора Марка Витрувия под названием «10 книг по архитектуре». Немолодой уже Клод (ему было почти пятьдесят) несказанно увлекся этим делом. Реализации некоторых его архитектурных проектов сохранились до сих пор - например, восточный (главный) фасад ансамбля из объединенных дворцов Лувра и Тюильри, так и называемый «колоннада Перро». И в историю он вошел, в основном, как архитектор - например, Большая Советская Энциклопедия даже и не сочла нужным упомянуть об иных его занятиях.

Среди них встречаются «машина для поднятия тяжестей», «машина для увеличения эффекта огнестрельного оружия» и экзотические «маятниковые часы, приводимые в движение водой». Под номером 10 числится «суммирующая машина».

Принцип ее устройства существенно отличался от машины Паскаля: если последний использовал зубчатые колеса, то Перро применял зубчатые рейки. Конструкция была названа «рабдологический абак» (рабдология - у древних наука о выполнении арифметических операций с помощью счетных палочек). На семиразрядной машине Клода Перро можно было заниматься сложением и вычитанием (причем вычитание осуществлялось проще, чем у Паскаля, хотя в некоторых случаях результат приходилось корректировать), умела она и выполнять автоматический перенос десятков.Реечные (кремальерные) механизмы не получили распространения среди конструкторов счетных механизмов, поэтому это направление считается тупиковым - но все же некоторые идеи Перро были впоследствии использованы.

Роль механизации селькохозяйственного производства

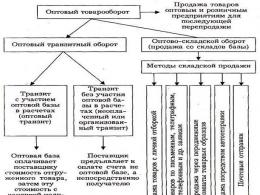

механизация сельского хозяйства - замена ручного труда машинным; внедрение машин и орудий в сельскохозяйственное производство. Механизация сельского хозяйства имеет огромное народно-хозяйственное значение, так как повышает эффективность труда, снижает исходная стоимость продукции, сокращает сроки выполнения работ, избавляет человека от тяжелых, трудоемких и утомительных работ. С механизацией сельского хозяйства неразрывно связан повышения культуры сельскохозяйственного производства - применение новейших достижений науки и техники, освоение прогрессивной технологии, дальнейшая интенсификация сельского хозяйства, осуществление крупных работ по мелиорации земельных угодий и химизации сельскохозяйственного производства. Техника - наиболее активная часть средств производства; она имеет исключительное значение в создании материально-технической базы сельского хозяйства.

Объектами механизации сельскохозяйственного производства являются рабочие процессы: в земледелии - осушение и орошение земель, культурно-технические работы, обработка почвы (вспашка, лущение, боронование, дискование, культивация, прикатывание), посев (посадка), обработка междурядий, внесение удобрений, борьба с болезнями и вредителями культурных растений и сорняками, уборка, очистка и сортирование зерна, заготовка кормов; на животноводческих фермах - подготовка кормов к скармливанию, раздача кормов, очистка помещений от навоза, поение скота и птицы, доение коров, стрижка овец; в подсобных предприятиях - ремонт сельскохозяйственной техники, переработка продуктов сельскохозяйственного производства.

Эффективность механизации сельскохозяйственного производства очень велика. Так, переход с живого тягла на механическую тягу позволил повысить эффективность труда на пахоте в 9 раз, на бороновании, культивации и посеве - в 18 раз, на уборке и молотьбе зерновых культур - в 44 раза. Применение электродойки снижает труда на 67%, а эксплуатационные расходы на 34%. Механизированное водоснабжение животноводческих ферм по сравнению с конно-ручным сокращает расхода труда на 96% и эксплуатационные расходы - на 90%. Еще больший эффект получается при комплексной механизации сельского хозяйства с применением электроэнергии.

Техническое оснащение сельского хозяйства способствует увеличению валовой продукции при одновременном сокращении числа работающих в сельском хозяйстве более чем вдвое.

Устройство и вентиляторных опрыскивателей

Базовыми составными частями опрыскивателя являются: бак, насос, пульт управления, силовой агрегат, универсальное вентиляторное устройство, карданная передача и рама.

Привод опрыскивателя осуществляется от вала отбора мощности трактора.

Вращение рабочему колесу вентилятора передается от вала отбора мощности трактора через валы карданной передачи и валы силового агрегата. Центробежная муфта, встроенная в колесо вентилятора, предохраняет механические передачи от перегрузки в момент пуска и остановки вентилятора. При вращении колеса, вентилятор засасывает воздух из окружающего пространства и подает в распыливающие сопла.

Коленчатый вал насоса получает вращение от вала силового агрегата посредством цепной передачи.

Насос засасывает рабочую жидкость из бака через фильтр и подает ее к пульту управления. От пульта управления жидкость попадает к распыливающему соплу, установленному на вентиляторе, распыливается воздухом на капли и транспортируется воздушной струей на обрабатываемые культуры.

Необходимое рабочее давление устанавливается рабочим клапаном пульта управления и контролируется по манометру разделительно-демпферного устройства.

Требуемый затрата жидкости через распылители регулируются дозатором. Избыток жидкости от пульта управления по рукаву через переключатель переливается обратно в бак.

Часть рабочей жидкости от пульта управления по рукаву подается к гидравлической мешалке, во фланец которой вмонтирован предохранительный клапан.

Заправка опрыскивателя подвозными заправочными средствами осуществляется через горловину бака, в которой размещен заливной фильтр.

Если заправочные средства отсутствуют, то заправка опрыскивателя осуществляется при помощи собственного заправочного устройства эжекторного типа.

Система уборки и транспортировки навоза за пределы производственных помещений должна удовлетворять следующим требованиям: обеспечивать постоянную и легко поддерживаемую чистоту помещений для содержания животных, а также проходов и ограждений; ограничивать образование и проникновение вредных газов в зону обитания животных; быть удобной в эксплуатации и не требовать больших издержек труда на управление, ремонт и санитарно-профилактическую обработку; исключать проникновение заразных начал с навозом из одной секции в другую.

Системы удаления навоза разделяют на механические и гидравлические. Механически навоз можно убирать стационарными и мобильными средствами или комбинированно: мобильными - из навозных проходов в поперечные каналы; стационарными - из поперечных каналов в навозоприемники или в тракторные прицепы

Механизация строительных работ

фирмы , позиционированные на этом рынке, условно можно разделить на две категории. Первая - предприятия , основу машинного парка которых составляет оборудование, приобретенное по большей части десять и более лет назад. Не имея возможности его обновления, лишенные постоянных заказов, эти реликты плановой экономики держатся «на плаву» благодаря режиму жесткой экономии и сдаче в рентау своих площадей. Вторая категория - это компании новой формации, но у большинства из них основная не определяется выручкой от эксплуатации техники.

Сдача оборудования в рентау как сфера деятельности пока развита недостаточно. За редким исключением фирмы, работающие на данном рынке, малочисленны (иногда, это частные лица, имеющие 1-2 машины). В крупных городах существует ряд фирм, сдающих в рентау импортные машины, но, как правило, на непродолжительный период в связи с высокой стоимостью данных услуг.

Для настоящего времени характерно увеличение доли машин импортного производства. Это обусловлено требованиями рынка, поскольку заказчик становится все более требовательным к качеству выполнения работ (продукции), их стоимости и срокам. При этом отечественные производители далеко не всегда могут предложить потенциальному покупателю высокую надежность по конкурентоспособной цене.

Многие из них пытаются решить проблему надежности своих машин, комплектуя их деталями и узлами зарубежного производства. Предлагается техника с импортными двигателями и гидравликой. Мало того, некоторые производители уже и для изготовления рабочего оборудования приобретают в Европе. Все это существенно увеличивает стоимость продукции и, привлекая потенциальных покупателей возросшей надежностью, одновременно отталкивает высокой ценой.

Формирование «своего» покупателя подобным образом вряд ли может привести к положительным результатам. И если старые, пусть не очень хорошие, но досконально всем известные модели, рано или поздно будут реализованы не слишком привередливому покупателю , то подобные «переходные» модели так и останутся недешевым «котом в мешке». И более требовательный и располагающий средствами несколько большими, чем необходимо для приобретения новой отечественной машины, скорее всего, остановит свой выбор на импортной технике ведущих производителей, пусть даже бывшей в употреблении.

Более требовательный и располагающий средствами несколько большими, чем необходимо для приобретения новой отечественной машины, покупатель, скорее всего, остановит свой выбор на импортной технике ведущих производителей, пусть даже бывшей в употреблении.

Как бы то ни было, но перед строительными организациями все более остро встают вопросы оптимизации технико-экономических показателей эксплуатации машин. И если в иных областях бизнеса в момент выбора решения еще позволительно руководствоваться принципом «выгодно - невыгодно» на интуитивном уровне, то в строительстве наступает момент, когда заставляет принимать только взвешенные и тщательно просчитанные решения, от качества которых зависит не только позиция организации на рынке, но и вопрос самого ее существования. Становление нормальных рыночных отношений в конечном итоге заставляет предприятия искать оптимальные пути компании эксплуатации техники, поскольку уже найденные и определенные временем механизмы управления бизнесом в масштабе целого предприятия не всегда обеспечивают нужный результат в достаточно специфической области - механизации.

Последние несколько лет дали новый толчок к переосмыслению процессов управления механизацией производства в строительстве. Это связано в первую очередь с некоторой приостановкой инфляции, прежде с лихвой покрывавшей ранее произведенные возросшими ценами, что делало определение исходной стоимости производства или строительства с выделением статьи расходов на механизацию не столь необходимым. Все это накладывалось на отсутствие нормальной системы расчета стоимости эксплуатации.

Существующие методики, разработанные и утвержденные Госстроем РФ и отраслевыми ведомствами, сегодня оказались далеки от действительности (в подавляющем большинстве расчетные стоимости в них завышены) и не учитывают изменений законодательства и реалии рынка. Так, доля издержек на механизацию в строительстве занимает от 10 до 20%, а по сметной документации - в 2 раза больше. Подобный перекос давал возможность покрывать сверхнормативные расхода на приобретение материалов (ведь смета в лучшем случае перерасчитывается с заказчиком раз в год и на будущий период , а материалы куплены уже в прошедшем) и на оплату труда.

Остановка роста цен на порождает стремительный рост конкуренции на строительном рынке, и даже при неуклонном удорожании материалов заставляет строителей снижать свои расценки. У подрядчика возникает необходимость либо снижать фонд оплаты труда, что негативно скажется на качестве продукции, либо экономить на механизации. Если в первом случае «ресурс» и существует, то он весьма невелик. В лучшем случае выходом является приглашение на работу менее оплачиваемых специалистов из стран СНГ, в том числе «нелегалов».

А вот механизация, в данном разрезе, видится неосвоенным полем деятельности. При этом вопрос экономии решается кардинальным способом, а именно - снижением финансирования. Многим знакома ситуация, когда принесенные руководству счета на запасные части, топливо, материалы, услуги ремонта остаются без внимания либо оплачиваются не в полном объеме. Или, при необходимости обновления парка, приобретаются самые дешевые машины. Или же упорно эксплуатируется машина, у которой оформлена «постоянная прописка» в ремонтной зоне.

Именно недостаток методик подхода к определению оптимальных решений порождает некачественные управленческие действия. И кто прав: руководитель предприятия, принявший данное решение, механик, не сумевший убедить его в правильности своего видения проблемы, или экономист, не имеющий представления об эксплуатации техники, но обосновывающий эффективность той или иной точки зрения, - неизвестно. Но, скорее всего, не правы будут все.

Не секрет, что приобрести на европейском аукционе бывшую в употреблении технику можно в 2-3 раза дешевле. В западных странах эксплуатация старой машины может быть убыточна не столько из-за высоких расходов ввиду изношенности, сколько из-за размеров налогов. Продать такую машину «на родине» крайне проблематично (по причине избыточного предложения новой техники и стагнации в строительном комплексе), и немалая часть этой техники вывозится за рубеж, в т.ч. в Российскую Федерацию . Поскольку многие из этих машин находятся в хорошем техническом состоянии, они вступают в борьбу за приобретателя с новой техникой и нередко выигрывают ее, занимая значительную часть рынка. Но сказать, что это будет продолжаться долго, нельзя, учитывая опыт развития автомобильного рынка. Наверняка, всем памятны времена, когда в Российскую Федерацию шли караваны подержанных иномарок. Теперь же старые машины встречаются все реже, и все больше потребителей приобретают новые. Скорее всего, впоследствии и бывшие в употреблении строительные машины также будут пользоваться все меньшей популярностью.

Второе немаловажное различие заключается в том, что не учитывается снижение наработки машин за срок эксплуатации, обусловленное увеличением простоев в связи с отказами. Это, в свою очередь, объясняется тем, что на Западе более установленного производителем срока службы технику мало кто эксплуатирует. У нас же ситуация иная. Кроме того, производитель, устанавливая некоторые значения издержек на материалы и запасные части для проведения технического обслуживании (ТО) и ремонтов, не учитывает тот факт, что владелец может использовать неоригинальную продукцию. Составители методик также полагают, что владелец не будет производить ремонты собственными силами, а вызывет сервис-дилера, оплачивая ему 1 нормо-час по соответствующим расценкам. На самом деле подобную «роскошь» у нас может себе позволить не каждый.

Механизация (Mechanization) - это

Источники

dorogi.kiev.ua - Дороги

homepc.ru - Центр цыфровай технологии

referat.ru - Рефераты

dic.academic.ru - Словари и энциклопедии на Академике

glossary.ru - Глоссарий

Энциклопедия инвестора . 2013 .

Синонимы :Смотреть что такое "Механизация" в других словарях:

МЕХАНИЗАЦИЯ - МЕХАНИЗАЦИЯ, механизации, мн. нет, жен. (книжн.). 1. Действие по гл. механизировать и механизироваться. «…Механизация процессов труда является той новой для нас и решающей силой, без которой невозможно выдержать ни наших темпов, ни новых… … Толковый словарь Ушакова

Решающими критериями для оценки вновь созданной машины являются степень повышения производительности труда и степень облегчения и безопасности труда. Облегчение и безопасность труда при работе на станке или любой машине достигается механизацией и автоматизацией ручных операций.

Механизацией производственного процесса называют замену мускульной энергии человека механической путем использования машин и механизмов, приводимых в движение различными двигателями (электрическими, паровыми, гидравлическими и др.). Механизация исключает тяжелый физический труд при выполнении основных и вспомогательных операций в процессе производства. Например, механизация процесса установки детали на станок с помощью электротельфера или поворотного крана устраняет тяжелую работу по ручному подъему заготовки.

Комплексная механизация представляет собой высшую ступень механизации. Она состоит в применении систем машин, механизмов и других технических средств, увязанных между собой по производительности, обеспечивающих исполнение технических и других производственных операций по всему циклу производственного процесса без применения ручного труда, за исключением операций по управлению машинами и механизмами, их регулированию и наладке. Комплексная механизация создает условия для перехода к высшей ступени механизации - автоматизации и комплексной автоматизации производства.

Автоматизация предусматривает применение приборов, машин, приспособлений, позволяющих осуществлять производственные процессы без физических усилий человека, лишь под его контролем. В качестве примера можно привести любую автоматическую машину, станок-автомат, способные выполнить свойственную им работу без участия человека. Так, налаженный прутковый токарный автомат будет самостоятельно вытачивать заданные детали в требуемом допуске до тех пор, пока не израсходуется весь пруток. Постоянного присутствия рабочего у такого автомата не требуется, он периодически наблюдает за ходом работы станка; в этом случае мы имеем дело с автоматической обработкой детали.

Комплексная автоматизация процессов производства - это автоматические системы машин, механизмов и средств автоматического контроля и управления операциями, которые обеспечивают выполнение производственного процесса по всему циклу без участия человека, с обеспечением заданной производительности и качественных параметров процесса. Функции человека при комплексной автоматизации сводятся к контролю за ходом процессов, работой оборудования и средств автоматизации.

Автоматизация в машиностроении применяется главным образом в крупносерийном и массовом производстве. Она получила большое распространение в автомобильной и тракторной промышленности, в производстве сельскохозяйственных машин, электромоторов, подшипников, швейных машин, холодильников и т. д. В этих производствах имеется большое число автоматических линий и установок, выполняющих цикл операций одного технологического характера (изготовление шестерен, валиков и т. д. деталей, сборка отдельных комплектов и узлов), комплексно автоматизированы цехи и целые заводы.

Поскольку в автоматизированном производстве труд рабочего сводится к наблюдению за работой машин, число несчастных случаев, связанных с непосредственной работой оборудования, чрезвычайно мало. Несчастные случаи в автоматических цехах происходят, как правило, при наладке, ремонте и монтаже оборудования, а также вследствие нерациональной расстановки оборудования и организации рабочих мест. Таким образом, чем более механизирован и автоматизирован труд, тем меньше вероятность появления травматизма. Механизация и автоматизация призваны не только обеспечить дальнейший рост производительности общественного труда, но и устранить в социалистическом хозяйстве тяжелые и вредные для здоровья условия труда.

Механизация и автоматизация должны быть характерны не только для крупносерийного и массового производства. Эти мероприятия необходимо проводить в производствах с небольшой номенклатурой изделий, т. е. в единичном и мелкосерийном производстве. В настоящее время широко применяют автоматические линии, которые обладают большой гибкостью и позволяют использовать их для обработки деталей, отличающихся формой и размерами. Возможность быстрой переналадки таких линий значительно расширяет область их применения.

Основное направление повышения производительности и безопасности труда в машиностроении при единичном и мелкосерийном производстве заключается в более широком применении станков с программным управлением. В этих видах производства рабочий большую часть времени занят чтением чертежа и выбором наилучшего способа обработки, особенно при точных и сложных работах. Принцип программного управления освобождает рабочего от этих операций, и выбор наилучшего режима работы станка производится до начала производственного процесса. Вся информация о форме и размерах детали, о способе обработки и последовательности операций сообщается не в виде чертежа рабочему, а передается с помощью перфорированной или магнитной ленты, карты и т. п. непосредственно в станок.

Программное управление широко применяется для нормализованных рабочих головок (узлов) в агрегатных переналаживаемых станках и даже для автоматизации обычных универсальных станков широкого профиля. При работе на станках с программным управлением рабочий производит установку и закрепление заготовки, осуществляет пуск станка и снимает обработанную деталь. Ему нет надобности находиться в опасной зоне станка. Установка, закрепление и снятие детали со станка производится при выключенных рабочих головках, которые отводятся на безопасное расстояние.

В последние годы быстро распространяется новый вид оборудования для металлообработки - это станки и комплексы станков с программным управлением и автоматической сменой режущего инструмента, так называемые «обрабатывающие центры» и «машинные комплексы». Отличительными особенностями «обрабатывающих центров» являются автоматическая смена режущего инструмента и возможность выполнения в автоматическом цикле токарных, сверлильных, фрезерных и резьбонарезных операций в любом доступном для подвода режущего инструмента месте обрабатываемой детали. Эти станки имеют два и более столов, позволяющих совместить машинное время с вспомогательным временем, что дает возможность рабочему производить установку заготовки и снятие обработанной детали вне опасной зоны.

«Машинные комплексы» представляют собой соединение нескольких «обрабатывающих центров» в единую систему машин с помощью автоматических подъемно-транспортных устройств, работающих по соответствующим программам. Объем ручных операций при этом сводится к минимуму.

В общем комплексе задач по автоматизации технологических процессов большое значение имеют операции загрузки, закрепления и снятия деталей. Даже «машинные комплексы» не освобождают рабочего от тяжелого и изнурительного труда, связанного с разгрузочно-установочными операциями. Механизация загрузки и разгрузки превращает обычное неавтоматическое оборудование в автоматизированное и значительно сокращает долю ручного труда. Такие машины могут использоваться как самостоятельно, так и легко встраиваться в автоматические линии. Обычно механизмы загрузки и выгрузки сочетаются с зажимными приспособлениями машины, поэтому рабочий не входит в непосредственный контакт с опасной зоной.

При измерении деталей вручную в процессе обработки неизбежно попадание рук рабочего в опасную зону машины. Ручные операции контроля всегда являются причинами травм. Безопасность работы достигается устранением ручных операций контроля, заменой ручного контроля различными устройствами. Для непрерывного измерения параметров обрабатываемых деталей применяются автоматические и полуавтоматические устройства.

Полуавтоматические устройства при достижении деталью требуемых размеров автоматически подают сигналы (световой или показание шкалы) и рабочему необходимо только остановить станок. Автоматические устройства в отличие от полуавтоматических включают (или переключают) рабочие движения машины при достижении требуемых размеров детали.

Таким образом, при выборе технологического процесса необходимо руководствоваться тем, чтобы освободить рабочего не только от излишней физической нагрузки, но и от нервного напряжения, связанного с возможной опасностью работы на станке. Все это в первую очередь достигается автоматизацией и механизацией ручных операций. Если конструктор или технолог в результате предусмотренной автоматизации отдельных движений сумеет высвободить из технологического процесса ручной труд, то тем самым он значительно уменьшит вероятность возникновения травматизма.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- Введение

- Глава I. Общие основы механизации производственных процессов

- Глава II. Методика расчёта показателей уровня механизации и автоматизации, механовооруженности и энерговооруженности (на примере дорожного строительства)

- Глава III. Производительность труда в условиях комплексной механизации

- Заключение

- Список использованной литературы

Введение

Механизация производства позволяет повысить производительность труда, освобождает человека от выполнения тяжелых, трудоемких и утомительных операций. Особенно актуальна проблема механизации труда на вредных и опасных для здоровья человека производствах.

Механизация производства способствует рациональному и экономному расходованию сырья, материалов и энергии, снижению себестоимости и повышению качества продукции. Наряду с совершенствованием и обновлением технических средств и технологий механизация производства неразрывно связана с повышением уровня квалификации и организации производства, изменением квалификации работников.

В данной работе рассматривается технико-экономическая оценка уровня механизации работ (на примере автодорожного строительства).

Успешное строительство каждой автомобильной дороги во многом зависит от качества организации работ, от того, насколько рационально будут использованы рабочие, машины, транспорт.

В настоящее время еще не разработаны методы объективной комплексной оценки качества организационной работы и нет единого показателя, с помощью которого можно было бы дать исчерпывающую оценку уровня организации работ. Структура специализированных подразделений, выбор средств механизации для их оснащения, порядок взаимодействия, система поставок материалов, обеспечение транспортом и другие организационные факторы комплексно влияют на сроки, качество и стоимость строительства.

Глава I. Общие основы механизации производственных процессов

Механизация производственного труда - замена мускульной человеческой энергии путем использования механических машин и механизмов, которые производятся в движение разнообразными двигателями. C помощью механизации можно исключить тяжелый физический труд.

Механизация комплексная -- высшая ступень механизации. При такой механизации применяются системы машин и механизмов, которые связаны между собой по производительности, обеспечивают выполнение технических и производственных управляющих операций. Механизация комплексная позволяет перейти к автоматизации, как обычной, таки комплексной.

При автоматизации производства применяются приборы, машины и приспособления, осуществляющие производственные действия без применения физической силы человека, однако работа осуществляется под его контролем. Постоянного присутствия работника система не требует достаточно периодического наблюдения за ходом работы.

Комплексная автоматизация -- это автоматические системы, обеспечивающие контроль и управление процессами без участия человека c помощью заданных параметров работы. Человеку отводиться лишь функция контролера хода процессов, работы оборудования и средств автоматизации.

Автоматизация чаще всего применяется на крупных производствах c массовым характером работы. Широко распространена как в мясной, так и в молочной промышленности. В подобных производствах есть большое количество линий, которые выполняют одну технологическую функцию. Комплексно автоматизируются цехи и заводы.

В результате сведения человечество труда к минимуму количество производственных травм практически равно нулю. Большая часть несчастных случаев приходится на ремонт и наладку оборудования, a также на нерациональную расстановку оборудования и организацию рабочих мест. Таким образом, большое количество автоматизированного и механизированного труда позволяет уменьшить травматизм на производстве. Также автоматизация и механизация позволяют устранить работу человека во вредных и тяжелых для работы условиях труда.

Механизация и автоматизация требуются не только на больших однотипных производствах. Необходима она и на предприятиях c единичным и мелкосерийном производством. В настоящее время существует огромное количество автоматизированных линий, которые позволяют облегчить и обезопасить труд рабочего. Возможность быстрого переоснащения подобных линий позволяет использовать их в самых различных производственных процессах.

В мелкосерийном производстве повысить эффективность и производительность труда можно c помощью широкого применения станков c управлением специальными программами. В мелкосерийном производстве большую часть времени y рабочего занимает чтение и выбор оптимального варианта чертежа. Автоматизированная программная система позволяет освободить рабочего от этих операции, выбор приемлемого режима работы система сделает сама до начала процесса производства. Вся информация o форме, размере детали и прочие сведения передается рабочему c помощью магнитной ленты или карты непосредственно на станок.

Программное управление все чаще используется агрегатными переналаживаемыми станками, универсальными, широкого профиля для их автоматизации. При работе c программным управлением рабочий запускает станок и снимает готовый продукт. Таким образом, исключается нахождение работника в опасной зоне работы станка. Все перечисленные действия выполняются при отключенных рабочих агрегатах.

Машинные комплексы -- это несколько соединенных центров в единую машинную систему c помощью разнообразных устройств, каждое и которых работает на соответствующей программе. Ручной труд сведен к минимуму.

При автоматизации технологических процессов большое внимание уделяют загрузке. Даже использование машинных комплексов не может освободить рабочего от тяжелого погрузочно-разгрузочного труда. Механизированная загрузка почти вдвое снижает объем ручного труда благодаря превращению обычного оборудования в автоматизированное. Такие машины используются как самостоятельно, так и встраиваются в автоматические линии. Загрузка и выгрузка чаще всего сочетается c зажимными приспособлениями машины, поэтому ручной труд происходит е удалении от опасной зоны работы.

При ручном измерении рабочий подвергает риску свои руки, вводя их в потенциально опасную зону. Ручные контрольные операции чаще всего становятся причиной производственных травм. Безопасность работы осуществляет автоматизированный операционный контроль c помощью различных устройств. Для непрерывного измерения используются автоматические и полуавтоматические машины.

Полуавтоматические устройства отслеживают изменения и по достижению необходимых показателей подают световые сигналы. Рабочему при этом необходимо лишь произвести остановку. Автоматические устройства сами включают рабочие передвижения устройства по достижению необходимых показателей.

Таким образом, технологический процесс освобождает рабочего не только от тяжелого физического труда, но и от постоянного нервного напряжения, связанного c потенциальной опасностью его работы. Этого легко достигнуть c помощью перехода на автоматическое и механическое выполнение ручного труда. Использование современных наработок и освобождение человека от ручных операций поможет избежать травматизма в процессе работы, что является улучшением безопасности труда.

Глава II. Методика расчёта показателей уровня механизации и автоматизации, механовооруженности и энерговооруженности (на примере дорожного строительства)

Продолжительность строительства автомобильной дороги и сроки ввода ее в постоянную эксплуатацию одновременно на всем протяжении или раздельно по участкам устанавливают, исходя из общих задач развития народного хозяйства данной области (района, республики) или из потребностей отдельных крупных объектов (рудника, ГЭС и т. п.), для обслуживания которых предназначена дорога.

С целью предупреждения распыления средств и удорожания работ, неизбежных при затяжных сроках производства работ, а также для уменьшения ущерба, наносимого народному хозяйству отсутствием благоустроенных дорог, установлены нормы продолжительности строительства автомобильных дорог общей сети, сооружаемых за счет государственных капитальных вложений.

Для автомобильных дорог, строящихся в особо сложных условиях, продолжительность строительства в каждом частном случае определяется проектом организации строительства.

К таким условиям относят строительство дорог:

Ш в I климатической зоне;

Ш в заболоченной местности с протяжением участков на болотах более 25% от общей протяженности дороги;

Ш в горной местности со средним профильным объемом земляных работ на 1 км свыше 70 тыс. м 3 для дорог II категории, 50 тыс. м 3 --* III категории, 40 тыс. м 3 -- IV категории и 30 тыс. м 3 -- V категории;

Ш I технической категории;

Ш в пределах городов (с учетом застройки прилегающей территории).

Капитальные вложения по годам строительства распределяют таким образом, чтобы обеспечить реальную возможность дорожно-строительным организациям своевременно произвести все подготовительные работы. Для всех объектов, имеющих нормативный срок строительства 24 месяца и выше, капитальные вложения распределены на период на один год больше срока строительства. Причем на первый год строительства выделяют для выполнения подготовительных работ и разворот основных работ всего 10% от сметной стоимости объекта.

Снижены против средних значений также капиталовложения последнего года строительства. Такое распределение принято для того, чтобы дать возможность строителям без привлечения дополнительных ресурсов закончить все работы и сдать дорогу в постоянную эксплуатацию не позже конца III или в крайнем случае в начале IV квартала. Одновременно должны быть развернуты работы на новом объекте.

Увеличение продолжительности строительства сверх установленных норм недопустимо. Сокращение продолжительности строительства, при отсутствии избыточных ресурсов, свидетельствует о высоком уровне организации работ, хорошем использовании рабочих кадров и средств механизации и положительно характеризует деятельность дорожно-строительной организации.

При наличии в районе будущего строительства территориальной дорожно-строительной организации, которой намечено поручить строительство новой дороги, сроки строительства часто определяют, исходя из ее производственных возможностей. Объемы работ, подлежащие выполнению наличным парком строительных и транспортных машин, а также сроки их окончания рассчитывают, предусматривая выполнение всеми машинами годовых директивных норм.

Определенная подобным образом продолжительность строительства не должна превышать нормативную. Если же она окажется больше, то строительной организации выделяют дополнительные материально-технические ресурсы, обеспечивающие окончание строительства в нормативные сроки.

Уровень механизации У м (в %) принято определять отношением объемов работ, выполненных машинами, к их общему объему;

где Q M -- объем механизированных работ, в физических единицах измерений (м 3 , пог. м, т и т. д.) или в стоимостном выражении (руб.); Q -- объем всех работ в тех же единицах измерения.

В физических единицах измерения эта формула позволяет определять уровень механизации только по отдельным видам работ, например, по земляным работам, по заготовке камня, укладке асфальтобетонной смеси. Для определения общего уровня механизации всего строительства или какого-либо комплекса различных видов работ численные значения объемов работ, характеризующихся различными единицами измерений, заменяют их стоимостными выражениями. Тогда Q M -- стоимость механизированных работ; Q -- стоимость всех работ.

На дорожном строительстве наиболее высокие (близкие к 100%) показатели уровня механизации достигнуты на земляных работах, приготовлении цементобетонных и битумоминеральных смесей, постройке асфальтобетонных и цементобетонных покрытий, добыче и переработке камня. В то же время полностью не механизированы работы по устройству покрытий из мелких штучных материалов: булыжника, каменной шашки, брусчатки, клинкера. Недостаточно механизированы укрепительные и отделочные работы, установка бордюров, указательных знаков и ограждений.

В некоторых случаях из-за несовершенства существующих средств механизации необходимо выполнять вручную работы по дополнительному обслуживанию основного механизированного процесса. Так, на строительстве цементобетонных покрытий часто приходится выделять несколько рабочих для дополнительных ручных работ по укладке, рихтовке и разборке рельс-форм, раскладке битумной бумаги, установке арматуры и т. д. В итоге, несмотря на высокий уровень механизации основных видов работ на дорожном строительстве, большое число рабочих все еще занято работами вручную. Выполняемые ими объемы составляют незначительную часть общих объемов всех строительных работ, но занятые на этих работах рабочие занимают еще существенную долю в общей численности рабочих на дорожных объектах. Но данный показатель при формальном расчёте характеризует только количественный уровень механизации и не дает его качественной характеристики и не отражает степень совершенства применяемых машин. На двух строительных объектах, оснащенных в одном случае устарелыми средствами механизации с низкой производительностью, а в другом -- современными, высокопроизводительными, могут иметь место формально одинаковые показатели уровня механизации. Поэтому для полной характеристики уровня и качества механизации работ обычно определяют еще дополнительные показатели:

Ш механовооруженность строительства и механовооруженность труда;

Ш энерговооруженность строительства и энерговооруженность труда;

Ш степень охвата рабочих механизированным трудом.

Механовооруженностью строительства М с называют выраженное в процентах отношение среднегодовой стоимости.всех машин С м, имеющихся на строительстве, к годовому плану строительно-монтажных работ П с _м.р:

Механовооруженность труда (механовооруженность 1-го рабочего) определяют как стоимость всех машин, приходящуюся на одного рабочего:

где N p , -- количество рабочих, занятых в одну смену.

При неравной загруженности рабочих и машин в разные смены принимают данные по смене, в которой работает больше рабочих.

Недостатком показателей механовооруженности является определение их по стоимости машин. Стоимость только весьма приближенно характеризует производительность машин. Более наглядно отражают производственную мощность строительной организации показатели энерговооруженности.

Энерговооруженностью строительства Э называют мощность всех имеющихся на строительстве двигателей, приходящуюся на 1 млн. руб. годового плана строительно-монтажных работ:

где SP M -- мощность всего парка дорожно-строительных машин, кВт.

Энерговооруженностью труда Э тр называют отношение суммарных затрат всех видов энергии, используемой на строительстве, к числу отработанных человеко-дней:

где Э Э -- сумма затрат энергии всех видов, выраженная в одинаковых измерителях, чаще всего в кВт-ч; Ечел.-дн. -- сумма человеко-дней, отработанных на строительстве.

Иногда энерговооруженность рабочего Э р (по аналогии с механовооруженностью) определяют как отношение суммы мощностей всех имеющихся на строительстве двигателей к среднесписочному количеству рабочих, работающих в первой смене (с большим числом рабочих):

механизация производственный автоматизация энерговооруженность

- Степень охвата рабочих механизированным трудом У 0 р характеризуют отношением количества рабочих, занятых на машинах Np M , к общему количеству всех рабочих N p (в,%):

В число рабочих, занятых на машинах, включают не только машинистов, непосредственно управляющих машинами, но и вспомогательный и обслуживающий персонал: дежурных слесарей, электриков и т. д. Не включают в величину N pM рабочих, занятых на различного рода работах, выполняемых вручную и обеспечивающих нормальную работу машин, например, рабочих, занятых на раскладке вручную арматуры.

Развитие современного дорожного машиностроения позволяет уже в настоящее время автоматизировать ряд дорожно-строительных работ. Особенно успешно внедряется автоматизация на производственных предприятиях дорожного строительства (асфальтобетонных и цементобетонных заводах, различных базах и полигонах).

Уровень автоматизации У а определяют выраженным в процентах отношением объемов работ, выполняемых автоматизированным оборудованием Q a , к общему объему работ на объекте;

Автоматизация строительных процессов может быть успешно осуществлена только на базе комплексной механизации работ. "Поэтому показатель уровня автоматизации не может быть выше показателя уровня комплексной механизации работ.

При расчете необходимого количества средств механизации для строительного объекта проверяют возможность рационального использования всех машин, необходимых по требованиям технологии производства работ. При этом должна быть обеспечена выработка каждой списочной машиной годовой директивной нормы. Данные э тих расчетов являются пределами, ограничивающими поставки на строительство средств механизации.

При сравнении различных вариантов обеспечения строительства средствами механизации и строительными кадрами предпочтение обычно отдают варианту, у которого:

Ш наиболее высокие показатели уровня комплексной механизации и автоматизации; если эти показатели низки у всех вариантов принимают во внимание показатель уровня некомплексной механизации;

Ш обеспечено выполнение и перевыполнение годовых директивных норм всем парком машин;

Ш высокие показатели степени охвата рабочих механизированным трудом;

Ш механовооруженность строительства и энерговооруженность на 1 млн. руб. (или на единицу физического объема) выполняемых работ будут наименьшими;

Ш механовооруженность и энерговооруженность труда (одного рабочего) будет наибольшей.

В этом случае на строительстве:

а) будет занято наименьшее количество рабочих, т. е. показатель трудоемкости будет наименьшим;

б) работы, выполняемые вручную, будут сведены к минимуму или даже полностью исключены;

в) затраты на оснащение строительной организации средствами механизации и энергией будут наименьшими, а использование их будет достаточно эффективным.

Для обеспечения условий комплексно-механизированного производства земляных работ на нескольких объектах в течение года требуется заранее подобрать необходимые комплекты машин. Если состав и структура машинного парка подрядной строительной организации, ведущей данные работы, не позволяют сформировать необходимое числа комплектов машин, то при расчете потребности в машинах определяют номенклатуру и количество недостающих типов машин, намечаемых к поставке. Принципиальная схема подбора комплектов машин для объектов строительства, включенных в годовой план подрядной организации, выглядит следующим образом. Все объекты группируют по объемно-планировочным характеристикам и намечаемой технологии производства работ. Объемы работ распределяют по группам объектов, имеющих одинаковые характеристики. Номенклатуру строительных процессов составляют по каждому виду работ. Из исходной номенклатуры машин подбирают состав и структуру технологических комплектов машин.

Для сложных объектов и при наличии малообъемных рассредоточенных работ в состав комплектов включаются универсальные строительные машины на базе мобильных тракторов, оснащенных комплектами съемного навесного оборудования.

Основные условия правильного комплектования машин для производства земляных работ комплексно-механизированным способом следующие: - число машин, участвующих в технологическом процессе должно быть минимальным, а конструкция и параметры их полностью соответствующими условиям работы, характеру и габаритам возводимого сооружения; - в составе каждого комплекта машин выделяется одна или несколько ведущих, которые в основном определяют организацию работ всего комплекта машин, его производительность и темпы производства работ; - состав комплекта машин должен обеспечивать непрерывность потока грунта от места его разработки до места отсыпки в насыпь или отвал; производительность каждой входящей в комплект машины должна обеспечивать наиболее эффективную работу ведущей (или ведущих) машины.

Несоблюдение последнего условия влечет за собой снижение производительности всего комплекта машин до уровня наименее производительной машины. В этом случае основной показатель эффективности комплексной механизации -- стоимость разработки грунта -- может оказаться выше, чем при механизации только некоторых процессов.

Одновременно с комплексной механизацией работ в некоторых отраслях интенсивно развивается комплексная механизация видов строительства, особенно линейных сооружений, таких, как автомобильные и железные дороги, линии электропередач, магистральные трубопроводы. При этом предусматривается выполнение комплекса работ комплектами машин, взаимоувязанных по производительности и другим показателям.

Комплексная механизация работ и видов строительства обеспечивается комплектным подбором машин при подготовке к строительству и поддержанием их комплектности в процессе эксплуатации. Взаимосвязь групп машин, обеспечивающих комплексную механизацию строительства, характеризует ее структуру, которая может быть простой (последовательной) и комбинированной).

В состав комплектов машин, кроме ведущих и вспомогательных, входят резервные машины. Резервные машины используют при выходе из строя ведущих и вспомогательных машин.

Глава III. Производительность труда в условиях комплексной механизации

Под производительностью труда понимают количество продукции, изготовленное рабочим в единицу времени. Количество продукции, изготовленное в единицу времени бригадой или всей строительной организацией, характеризует коллективную производительность труда бригады или всей строительной организации. В механизированных подразделениях определяют также производительность отдельных машин или целого их комплекса. Повышение производительности труда выражается в увеличении продукции, изготовленной в единицу времени, при неизменном количестве рабочих.

Показатели производительности труда являются важной оценкой качества проектов организации строительства и производства работ, а также качества оперативного руководства строительством и всей деятельности строительных организаций.

На дорожном строительстве применяют два основных показателя производительности труда: а) трудоемкость; б) выработку на одного работающего.

Трудоемкостью называют затраты рабочего времени в чел.-дн. (или чел.-ч) на изготовление единицы строительной продукции. При определении трудоемкости одного вида работ строительную продукцию измеряют в физических показателях (1 м 3 земляных работ, 1 м 2 покрытия и т. д.),. Показатель трудоемкости Т р -одного вида" работ определяют по формуле

где Е чел.-дн -- общее количество человеко-дней, затраченное на выполнение определенного вида работ; Q -- объем строительной продукции, полученной в.результате затрат данного количества человеко-дней.

Для оценки трудоемкости конечной продукции дорожного строительства определяют затраты рабочего времени (в чел.-дн.), необходимого для сооружения всей дороги или в среднем на 1 км. В последнем случае количество строительной продукции будет равно протяженности готовой дороги (в км). Для сравнения трудоемкости строительства объектов различных технических категорий, а также для определения трудоемкости комплекса различных работ, не имеющих общего измерителя или не представляющих собой законченного сооружения, находят количества человеко-дней, необходимых в среднем для выполнения работ на 1 млн. руб. В этом случае значение количества продукции заменяют ее стоимостью (млн. руб.). Чем ниже показатель трудоемкости, тем выше уровень организации работ.

Выработкой на одного работающего называют количество строительной продукции (в физических единицах или стоимостном выражении), приходящееся в среднем на одного работающего за единицу времени. Различают показатели выработки" за смену, месяц, квартал и год. Показатель выработки отражает условия работ в течение периода, за который его определяют. Поэтому для оценки общего уровня организации работ крупных коллективов целесообразно определять выработку за длительные периоды -- квартал и год. Показатель выработки В на одного работающего определяют по формуле

где Q -- объем работ, выполняемый за период времени, для которого определяют выработку (за год, квартал и т. п.). Для комплекса различных видов работ значения объемов заменяют их суммарной стоимостью в рублях; N рс -- среднесписочное годовое (квартальное) количество работающих.

В среднесписочное годовое (квартальное) количество работающих входят все рабочие, занятые на данных строительно-монтажных работах, на производственных предприятиях, обслуживающих эти работы, инженерно-технические работники, служащие, младший обслуживающий персонал, охрана и ученики.

В большинстве случаев чем выше выработка на 1-го работающего, тем выше уровень организации работ. Но следует учитывать, *что численное выражение выработки повышается при использовании дорогостоящих материалов, а также при отсутствии своих.производственных предприятий и получении всех необходимых строительству материалов, полуфабрикатов и изделий от других организаций. В таких условиях высокий показатель выработки еще «едостаточен для положительной оценки организации работ.

Уровень производительности труда и его повышение зависят от материально-технических и социально-экономических факторов. Основными материально-техническими факторами считают:

Ш внедрение в производство новых достижений науки и техники;

Ш повышение уровня механизации и автоматизации производства;

Ш совершенствование технологии производства работ;

Ш применение более совершенных и более производительных машин;

Ш совершенствование оперативного управления производством, внедрение диспетчеризации, переход к автоматизированным системам управления;

Ш своевременное снабжение строительными и вспомогательными материалами высокого качества;

Ш высокое качество и детальная разработка проектов организации строительства и производства работ.

К основным социально-экономическим факторам относят:

Ш использование рабочего времени;

Ш уровень квалификации рабочих;

Ш обеспечение правильного нормирования работ и материального поощрения за перевыполнение норм;

Ш обеспечение высокого уровня охраны труда и техники безопасности;

Ш стабильность рабочих кадров.

Обе группы факторов взаимно связаны между собой. Так, совершенствование технологии производства работ обычно предусматривает и лучшее использование рабочего времени; применение более сложных машин (или автоматизации производственных процессов) требуют для их обслуживания рабочих высшей квалификации и т. д. Поэтому мероприятия, направленные на повышение производительности труда, как правило, охватывают одновременно несколько факторов из обеих групп.

Основным конечным результатом повышения производительности труда является сокращение сроков строительства и снижение себестоимости строительных работ.

В том случае, когда мероприятия по повышению производительности труда требуют дополнительных специальных капитальных вложений, их экономическую эффективность определяют путем сопоставления приведенных затрат применения новых и старых (заменяемых) способов производства работ.

Наибольший рост производительности труда в строительстве обычно обеспечивается за счет повышения уровня механизации, перехода от выборочного применения машин к комплексной механизации и автоматизации работ, внедрения в производство новых более совершенных машин и модернизации существующих машин.

Прирост производительности труда за счет повышения уровня механизации работ (П м.т) можно определить по формуле

где Э т; 3 -- экономия трудовых затрат в % к общей трудоемкости выполняемых работ;

где п -- количество видов работ; Г р и Г м -- трудоемкость единицы, Работ, выполняемых вручную и механизированным способом; Q p и Qp--объемы работ, выполняемые вручную до и после повышения уровня механизации; Q M и qm -- объемы механизированных Работ, выполняемые до и после повышения уровня механизации.

Заключение

В качестве вывода по работе можно указать, что для оценки уровня организации работ в строительстве автомобильных дорог используют ряд технических и экономических показателей, характеризующих отдельные стороны общей организации строительства. Основные из этих показателей следующие:

продолжительность, стоимость и ритмичность;

уровень механизации и автоматизации работ; механовооруженность и энерговооруженность;

производительность труда;

использование основных фондов.

Перечисленные показатели используют как для оценки фактического уровня организации работ на строительстве, так и для выбора лучшего варианта при составлении проектов организации строительства.

При нечетко выраженном преимуществе (в системе большого количества показателей) какого-либо варианта, принимают решения по двум-трем показателям, являющимся для данного объекта наиболее важными. В большинстве случаев такими определяющими показателями являются продолжительность и сметная стоимость строительства. Зачастую учитывают также количество потребных ресурсов и уровень использования основных фондов строительства. В частности, планирование объемов строительно-монтажных работ обычно производят, ориентируясь на существующие дорожно-строительные организации, оснащенные определенным парком машин, транспорта и др.

Сокращение ручного труда - процесс сложный и многогранный, требующий осуществления комплексных организационных, технических, экономических и социальных мер. Преобразование ручного труда можно проследить, выделив ступени его механизации и автоматизации.

На первой ступени осуществляется частичная механизация, охватывающая отдельные производственные операции или виды работ, главным образом связанных с тяжелым физическим трудом. Примерами механизации являются: использование резьбозавертывающих машин вместо отвертки, использование патронов с пневматическим или гидравлическим приводом вместо обычного винтового перемещения кулачков вручную с помощью ключа и т.д.

Развитие техники, появление новых машин и оборудования позволило решать проблему сокращения ручного труда на другом уровни. Так, например, в металлообработке появление многопозиционных станков с числовым программным управлением позволило совершать большое количество разнообразных операций, но чтобы перенести деталь на другой станок, необходимо вмешательство человека. Появление робототехнических комплексов позволило организовать единый автоматически действующий комплекс, где роль человека свелась к его обслуживанию.

Список использованной литературы

1. Коноплянко В. И. Организация и безопасность дорожного движения М.: Транспорт, 2009 - 183 с.

2. Могилевич В.М. Основы организации дорожно-строительных работ М.: Высшая школа, 2009 - 288 с.

3. Полосин-Никитин С. М. Основы строительства и эксплуатации автомобильных дорог М.: Транспорт, 2008 - 248 с.

4. Симонин С. Ю., Котов Ю.В. Наглядные изображения при проектировании автомобильных дорог М.: Транспорт, 2010 - 159 с.

5. Эксплуатация дорожных машин /под ред. А. М. Шейнина М.: Транспорт, 2010 - 328 с.

Размещено на Allbest.ru

...Подобные документы

Поточное производство: его сущность и характеристики. Транспортные средства, планировка поточных линий, организация рабочих мест на поточных линиях. Рациональная система управления на основе использования средств механизации и автоматизации труда.

курсовая работа , добавлен 04.12.2013

дипломная работа , добавлен 08.10.2004

Сущность и этапы социального планирования и развития на предприятии. Профессионально–квалификационный состав и структура работников цеха по производству термотехники. Анализ уровня механизации и автоматизации подразделения и условий труда работников.

курсовая работа , добавлен 12.05.2015

Факторы, обуславливающие проведение реинжиниринга бизнес-процессов и его основы. Понятие коренного перепроектирования производственных систем организаций. Разработка реинжиниринга производственных процессов в ООО "Нерудные строительные материалы".

курсовая работа , добавлен 19.03.2013

Производственная деятельность промышленных предприятий. Виды производственных процессов. Организация и внутренняя планировка рабочего места. Заготовительная, обрабатывающая, сборочная стадии и стадия испытаний. Функции обслуживания рабочих мест.

контрольная работа , добавлен 05.09.2015

отчет по практике , добавлен 25.09.2012

Организация процесса стратегического планирования на предприятии: выбор цели организации, анализ внутренней и внешней среды предприятия. Организация маркетинга на базе автотранспорта и механизации № 964 и программа его стратегического развития.

курсовая работа , добавлен 22.01.2010

Изучение сути и ключевых задач логистики производственных процессов, целью которой является планирование, организация, управление, контроль и регулирование движения материальных и информационных потоков от их первичного источника до конечного потребителя.

курсовая работа , добавлен 12.12.2012

Анализ существующей технологии, механизации и организации производства на участке. Классификация запасов месторождения Ляскеля. Организационно-технические мероприятия по улучшению работы в добычном блоке с обоснованием их экономической эффективности.

курсовая работа , добавлен 15.05.2014

Сущность, особенности, цели применения и приемы социально-психологических методов управления. Системы механизации и автоматизации управленческого труда, их понятие, направления, группы и необходимость. Мотивация и контроль как основные функции управления.

Механизация и автоматизация производственных процессов является одним из главных направлений технического прогресса. Цель механизации и автоматизации - облегчить труд человека, оставляя человеку функции обслуживания и контроля, повысить производительность труда и улучшить качество изготовляемых изделий.

Рис. 3.2. Манипулятор модели АШ-НЮ-1, используемый для механизации погрузочных операций, в том числе загрузки оборудования

Механизация - направление развития производства, характеризуемое применением машин и механизмов, заменяющих мускульный труд рабочего (рис. 3.2).

По степени технического совершенства механизация делится на следующие виды:

частичная и малая механизация, характеризуется применением простейших механизмов, чаще всего передвижных. Малая механизация может охватить части движений, оставляя немеханизированными многие виды работ, операций, процессов. К механизмам малой механизации могут быть отнесены тележки, простые подъемные средства и др.;

полная, или комплексная механизация, включает в себя механизацию всех основных, вспомогательных, установочных и транспортных операций. Этот вид механизации

характеризуется применением достаточно сложного технологического и подъемно-транспортного оборудования.

Высшей ступенью механизации является автоматизация. Автоматизация означает применение машин, приборов, аппаратов, приспособлений, позволяющих осуществлять производственные процессы без непосредственного участия человека, а лишь под его контролем. Автоматизация производственных процессов неизбежно связана с решением процессов управления, которые также должны быть автоматизированными. Отрасль науки и техники, которая решает системы управления автоматическим оборудованием, называют автоматикой. Автоматика основывается на управлении, контроле, сборе и переработке информации об автоматическом процессе при помощи технических средств - специальных приборов и устройств. Автоматизированная система управления (АСУ) основывается на применении современной электронно-вычислительной техники и электронно-математических методов в управлении производством и призвана способствовать повышению его производительности.

Автоматизация производственных процессов также делится на две части:

частичная автоматизация, охватывает часть выполняемых операций при условии, что остальные операции выполняются человеком. Как правило, автоматически выполняется непосредственное воздействие на изделие, т. е. обработка, а загрузочные операции заготовок и повторное включение оборудования производится человеком. Такое оборудование называется полуавтоматическим;

полная или комплексная автоматизация, характеризуется автоматическим выполнением всех операций, в том числе и загрузочных. Человек только заполняет загрузочные устройства заготовками, включает автомат, контролирует его действия, осуществляя подналадку, смену инструмента и удаление отходов. Такое оборудование называется автоматическим. В зависимости от объема внедрения автоматического оборудования различаются автоматические линии, автоматический участок, цех и завод.

Как показала практика, обыкновенные схемы автоматизации и комплексной автоматизации эффективно применяются только в крупносерийном и массовом производстве. В многономенклатурном производстве, где требуется частая переналадка потока, обыкновенные схемы автоматизации мало пригодны. Оборудование, оснащенное стационарными системами автоматизации, не позволяет переходить на управление с ручным режимом. Под обыкновенной схемой автоматизации подразумевают применение загрузочных устройств (склизов, лотков, бункеров, питателей и др.) и обрабатывающего оборудования, приспособленного для выполнения автоматических операций. Обработанные изделия удаляются с помощью устройства для приема обработанных изделий (склизы, лотки, магазины и др.).

Автооператоры и механические руки, давно применяемые в обыкновенных схемах автоматизации, послужили прототипами для нового вида автоматизации. Новый вид автоматизации с применением промышленных роботов (ПР) позволяет решить вопросы, которые не могут быть решены с помощью обыкновенных схем автоматизации. Промышленные роботы, по замыслу их разработчиков, предназначены для замены человека на опасных для здоровья тяжелых и утомительных работах. Они основываются на моделировании двигательных и управляющих функций человека.

Промышленные роботы решают сложные процессы сборки изделий, сварку, окраску и другие сложные технологические операции, а также загрузку, транспортировку и складирование деталей. Новый вид автоматизации имеет ряд качественно отличающих его от других видов свойств, дающих ПР значительные преимущества перед обыкновенными схемами:

высокие манипуляционные свойства, т. е. способность перемещать детали по сложным пространственным траекториям;

собственную систему привода;

систему программного управления;

автономность ПР, т. е. невстроенность их в технологическое оборудование;

универсальность, т. е. способность перемещать в пространстве изделия различного типа;

сопрягаемость с достаточно большим числом типов технологического оборудования;

переналаживаемость на различные сменяющие друг друга виды работ и изделий;

возможность отключения ПР и перехода на ручное управление оборудованием.

В зависимости от участия человека в процессах управления роботами их делят на биотехнические, автономные.

Биотехнические - это дистанционные копирующие роботы, управляемые чаловеком. Управление роботом может быть выполнено с пульта при помощи систем рукояток, рычагов, клавишей, кнопок или посредством «надевания» на руки, ноги или корпус человека специальных устройств. Эти устройства служат для воспроизведения движений человека на расстоянии с необходимым увеличением усилий. Такие роботы называются роботами-экзоскелетонами. Роботы полуавтоматического действия также относятся к биотехническим роботам.

Автономные роботы работают автоматически при помощи программного управления.

За относительно долгую историю развития робототехники создано уже несколько поколений роботов.

Роботы первого поколения (программные роботы) характеризуются жесткой программой действий и элементарной обратной связью. К ним обычно относятся промышленные роботы (ПР). В настоящее время эта система роботов наиболее разработана. ПР первого поколения делятся на универсальные, целевые ПР подъемно-транспортной группы, целевые роботы производственной группы. Кроме того, роботы распределяются на типоразмерные ряды, на ряды по максимальной производительности, по радиусу обслуживания, по числу степеней подвижности и т. д.

Роботы второго поколения (очувствленные роботы) обладают координацией движения с восприятием. Программа управления этими роботами осуществляется при помощи ЭВМ.

К роботам третьего поколения относятся роботы с искусственным интеллектом. Эти роботы создают условия для замены человека в области квалифицированного труда, имеют способности к адаптации в процессе производства. Роботы третьего поколения способны понимать язык, могут вести диалог с человеком, планировать поведение и др.

Осуществляя комплексную автоматизацию технологических процессов участков, цехов и заводов, создают роботизированные технологические комплексы (РТК). Роботизированныйтехнологический комплекс представляет собой совокупность технологического оборудования и промышленных роботов. РТК размещается на определенной площади и предназначается для одной или нескольких операций в автоматическом режиме. Оборудование, входящее в РТК, делится на оборудование обрабатывающее, обслуживающее и оборудование контроля и управления. К обрабатывающему оборудованию относится основное технологическое оборудование, модернизированное для работы с промышленными роботами. Обслуживающее оборудование содержит устройство для размещения деталей на входе в РТК, межоперационные транспортирующие ч накопительные устройства, устройства для приема обработанных изделий, а также промышленные роботы (рис. 3.3). Оборудование контроля и управления обеспечивает режим работы РТК и качество выпускаемой продукции.

Pиc.

3.3. Напольный робот с горизонтальной

выдвижной рукой и консольным механизмом

подъема ПР-4

Pиc.

3.3. Напольный робот с горизонтальной

выдвижной рукой и консольным механизмом

подъема ПР-4

Повышению эффективности применения промышленных роботов способствует рациональное сокращение номенклатуры ПР и улучшение их приспособляемости (адаптивности). Это достигается типизацией ПР. Производится всесторонний анализ производства, группировка объектов роботизации и установление типов и основных параметров ПР. Типизация ПР является основой для развития их унификации, которая должна быть направлена на обеспечение возможности создания роботов путем агрегатирования. Чтобы обеспечить принцип агрегатирования, производится стандартизация: 1) присоединительных размеров приводов, передаточных механизмов и датчиков обратной связи; 2) рядов выходных параметров приводов (мощностей, скоростей и т. п.); 3) методов связи устройств программного управления с исполнительными и измерительными устройствами.

Результатом работ по унификации ПР должно явиться создание их оптимального типажа и системы агрегатномодульного построения. Агрегатно-модульная система построения промышленных роботов - это совокупность методов и средств, обеспечивающих построение разных типоразмеров ПР кз ограниченного числа унифицированных узлов (модулей и агрегатов). Она позволяет использовать минимальное число серийно выпускаемых функциональных узлов, которые выбирают по специальным промышленным каталогам. Это дает возможность в многономенклатурном производстве быстро перестроить роботизированные системы машин на выпуск новой продукции. На базе ПР с агрегатно-модульным построением основывается гибкое автоматизированное производство (ГАП).

Планирование внедрения механизированного и автоматизированного оборудования связано с анализом производства. Анализ производства сводится к выявлению ряда условий, которые способствуют применению этого оборудования. Анализу не подлежит производство, связанное с применением тяжелого ручного труда. Механизация и автоматизация тяжелого ручного труда является первостепенной задачей и не зависит от результатов экономического расчета.

Проектирование механизации и автоматизации технологических процессов необходимо начинать с анализа существующего производства. Во время анализа выясняются и уточняются те особенности и специфические отличия, на базе которых выбирается тот или иной тип оборудования. Предпроектная стадия разработки механизации и автоматизации производственных процессов включает в себя решение ряда вопросов.

1. Анализ программы выпуска изделий включает в себя изучение: годовой программы выпуска изделии, стабильности и перспективы выпуска; уровня унификации и стандартизации; специализации и централизации производства; ритмичности производства; грузооборота (грузооборот представляет собой общую массу прибывающего и отправляемого груза - для погрузочных операций). Необходимо запомнить, что эффективность механизации и автоматизации процесса в большой степени зависит от программы выпуска изделий. Устройства механизации и автоматизации в массовом и мелкосерийном производстве будут значительно различаться.

2. В анализ технологического процесса изготовления изделий, подлежащего механизации и автоматизации, входит: определение пригодности технологического процесса для механизации и автоматизации; выявление недостатков действующего технологического процесса; определение трудоемкости основных и вспомогательных операций;

сравнение действующих режимов изготовления с режимами, рекомендуемыми в справочниках; анализ применения групповой технологии; разделение технологического процесса на классы.