Оперативно-календарное планирование в единичном производстве. Особенности оперативно-производственного планирования в единичном производстве Ведение данных о видах работ по цехам предприятия и пропускной способности цехов по видам работ

На основании плана-графика прохождения заказа ПДО разрабатываются уточненные квартальные и месячные календарные графики подготовки производства, изготовления и испытания данного изделия (заказа).

Поскольку в заказ на разработку и изготовление изделия включается техническая подготовка производства, требующая значительного периода времени (иногда не один год), оперативно-календарное планирование приобретает перспективный характер и возникает необходимость производить разбивку объемов его работ не только по кварталам и месяцам, но и по годам и определять длительность производственного цикла и опережение запуска и выпуска по стадиям и этапам технической подготовки, изготовлению узлов и деталей, а также общей сборки изделия. Для решения этих вопросов необходимо на данный заказ построить цикловой график сборки и испытания изделия с учетом длительности циклов изготовления деталей каждой сборочной единицы, входящей в изделие.

Длительности циклов изготовления деталей и длительность цикла сборочных единиц можно определить по формулам. Однако прежде чем приступить к расчету длительности производственного цикла изготовления деталей и сборочных единиц, необходимо определить размеры партий деталей и изделий на заказ, вытекающих из годового (квартального) плана выпуска. Размеры партий деталей можно определить по формулам, а количество изделий из сводного заказа.

На основании циклового графика устанавливаются сроки запуска и выпуска деталей и сборочных единиц, нормативные опережения запуска-выпуска и длительность цикла производства изделия.

По уточненному цикловому графику можно установить очередность и сроки подачи деталей, узлов, подузлов и мелких сборочных единиц на сборку изделия и тем самым определить сроки их выпуска. Сроки запуска рассчитываются исходя из установленных сроков выпуска и величины опережений, определяемых по цикловому графику. При таком планировании достигаются минимальные сроки пролежива- ния деталей перед сборкой.

Сроки запуска в производство заготовок устанавливаются по срокам их выпуска, которые, в свою очередь, определяются сроками запуска на обрабатывающей стадии и продолжительностью циклов заготовительных процессов.

После определения продолжительности циклов отдельных стадий производства (заготовительной, обрабатывающей и сборочной) устанавливается общая продолжительность цикла изготовления изделия по цикловому графику.

Календарные цикловые графики разрабатываются вначале на каждый отдельный заказ, а затем на их основании составляется сводный объемно-календарный график по всему портфелю заказов на данный плановый период и по каждому цеху. При этом необходимо обеспечивать такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении всего планового периода. Для решения этой задачи проводят календарно-объемные расчеты и строят соответствующие графики, в которых показывают взаимную увязку календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей.

Пример объемно-календарного графика выполнения одного заказа представлен на рис 5.2. При построении такого графика на схему последовательно наносят величину загрузки по исполнителям заказа в виде прямоугольников, каждый из которых обозначает: по вертикали - число рабочих мест, занятых выполнением заказа, а по горизонтали - календарный период выполнения работы. Затем графики всех заказов увязывают в сводном объемно-календарном графике (рис. 5.3). Последний содержит объем работ и сроки выполнения всех включенных в программу заказов.

В сводном объемно-календарном графике сроки выполнения одинаковых работ по разным заказам на одном и том же оборудовании могут совпадать, и тогда оно окажется перегруженным, или сроки окончания работ по одному заказу и начало работ по другому на одном и том же оборудовании не совпадут, и это оборудование будет недогружено. В обоих случаях необходимо от корректировать сроки выполнения работ, предусмотренные цикловыми графиками отдельных заказов. При этом необходимо определить мероприятие по ликвидации «узких мест» и дозагрузки незанятого оборудования.

Откорректированный сводный объемно-календарный график выполнения заказов является исходным для составления производственной программы оперативного задания каждого цеха предприятия на планово-учетный период (месяц, декаду или неделю). Это задание должно вытекать из плана на более продолжительный период.

Рис. 5.2.

Рис. 5.3.

Задание отдельным цехам должно составляться цепным методом - в порядке, обратном ходу технологического процесса, т.е. от сборочных работ до заготовительных операций. Первым составляется задание выпускающему цеху, например, сборочному - отделочному, основой для него служит заводская программа выпуска готовой продукции. Далее составляется задание по запуску для этого же цеха. Исходя из задания по запуску сборочного цеха определяется задание по выпуску механического цеха, питающего своей продукцией выпускной цех, а затем - задание по запуску этого же обрабатывающего цеха. На основе задания по запуску обрабатывающего цеха разрабатывается задание по выпуску заготовительного цеха, и наконец, на основе последнего - задание по запуску этого цеха.

Единичное производство характеризуется большим количеством заказов на изготовление разнообразной продукции единицами и реже малыми, не повторяющимися партиями. При этом в одних изделиях преобладают литейные работы, в других кузнечные, в третьих, механические и т. д. Следовательно, оперативное планирование/должно так сгруппировать заказы для запуска, чтобы обеспечить наилучшее сочетание сроков изготовления заказов с равномерной загрузкой основных цехов.

Это важнейшее условие должно учитываться при составлении календарной производственной программы единичного производства на каждый месяц планируемого периода. Чтобы такое условие выдержать, на многих предприятиях при приеме заказа от заказчика и заключении с ним договора, прежде чем указывать срок выполнения заказа, делают предварительный расчет производственного цикла изготовления заказа. Следующей отличительной особенностью планирования единичного производства является включение в цикл изготовления заказа всех стадий подготовки производства и изготовления изделия, а именно: разработка конструкции изделия (если на изделие нет от заказчика готовой технической документации), разработка технологии изготовления изделия, нормирование затрат труда, проектирование и изготовление необходимой оснастки, изготовление, испытание и доводка изделия. В единичном производстве оперативное управление осуществляется по заказной системе (табл. 37), при которой планируемой единицей является заказ на изделие, а для сложных многодетальных изделий — сборочное соединение.

Оперативное планирование в единичном производстве включает: расчет производственного цикла выполнения заказа и построение объемно-календарного графика выполнения отдельных заказов и сводного по всем заказам; расчет календарных сроков опережений в работе цехов; расчет загрузки оборудования и производственных площадей в планируемом периоде; ежесменный учет выполнения заказов.

Расчет производственного цикла по каждому заказу начинается с распределения трудоемкости заказа по видам работ и расчета потребного числа рабочих мест Срм (оборудования)

где т, - трудоемкость данного вида работ по заказу;

Fдo - действительный фонд времени работы оборудования.

На основе таких расчетов и с учетом возможного межоперационного пролеживания деталей формируют по каждому заказу объемно-календарный график выполнения заказа (рис.).

График строят в порядке, обратном ходу технологического процесса, начиная с испытательного или сборочного цеха. По графику определяют общий цикл изготовления заказа, который сопоставляют с заданным сроком. Для заказов с коротким производственным циклом (менее месяца) и незначительным числом цехов-исполнителей (один, два) объемно-календарный график не составляют.

Рис. 1 Объемно-календарный график выполнение заказа

Рис. 2 Сводный объемно-календарный график выполнения заказов

Расчет календарных сроков опережения в работе цехов необходим для их согласованной бесперебойной работы и для того, чтобы все детали, входящие в данное изделие, поступали на сборку к заданному сроку. Поэтому детали, имеющие более длительный цикл изготовления, запускают в производство раньше, чем другие детали.

Сводный объемно-календарный график выполнения всех заказов необходим для взаимной увязки работ по заказам во времени и для более полного использования оборудования и площадей (рис. 2). При построении сводного объемно-календарного графика может случиться, что сроки выполнения одинаковых работ по разным заказам на одном и том же оборудовании совпадут, и оно оказывается перегруженным, или сроки окончания работ по одному заказу и начала работ по другому на одном и том же оборудовании не совпадут, и эго оборудование оказывается недогруженным. В обоих случаях необходимо откорректировать сроки выполнения работ, предусмотренные графиками выполнения отдельных заказов. При этом нужно определить мероприятия по ликвидации узких мест и догрузить недогруженное оборудование. Чтобы сводный объемно-календарный график отвечал перечисленным требованиям, ПДО и ПДБ основных цехов рассчитывают загрузку оборудования и использования производственных площадей, находя оптимальный вариант использования имеющихся мощностей.

Сводный объемно-календарный график ежемесячно корректируют с учетом данных о выполнении месячной программы основными цехами, о состоянии незавершенного производства по заказам, о новых заданиях министерства и заказах, принятых предприятием. Одновременно уточняются номенклатура и объем работ по включенным ранее заказам. С учетом этих особенностей окончательно уточняется сводный объемно-календарный график заказов и на основании его ПДО выдает каждому цеху месячную производственную программу работ, в которой указаны объем работ по каждому заказу и сроки их выполнения (форма 8).

Планово-диспетчерское бюро основного цеха, получив из ПДО месячную производственную программу, распределяет предусмотренные в ней работы по производственным участкам, производит объемные расчеты для правильного использования мощностей и устранения диспропорций в загрузке оборудования участков. Иногда в дополнение к месячной программе ПДБ цеха до начала планируемого периода выдает мастерам уточненные графики распределения работ по более коротким плановым периодам (декаде, неделе). При определении сроков запуска и выполнения отдельных работ руководствуются длительностью циклов, текущими потребностями и состоянием незавершенного производства. Выполнение месячных заданий (графиков) должно быть полностью обеспечено комплектами рабочих чертежей и другой технической документацией, материалами, заготовками, полуфабрикатами, деталями, инструментом, производственной документацией и др. Основой планово-распределительской работы на смену является сменно-суточный план, в котором задания конкретизируются на каждые сутки и смену для каждого рабочего. Реальность сменных заданий должна обеспечиваться заблаговременной и тщательной оперативной подготовкой производства. В сменные задания включаются только такие работы, для которых подготовлены технологическая документация, оснастка, материалы и заготовки.

Рис. 3 График оперативной загрузки станков

На каждую работу, указанную в сменном задании, рабочий получает или наряд, или макетированную перфокарту (в зависимости от степени механизации учетных работ). По выполнении работы и принятии ее контролером БЦК наряд рабочего закрывается, а в сменном задании мастер делает отметку о принятии работы.

Для распределения работ существуют различного рода приспособления. Так, применяется распределительная картотека, в ячейки которой закладывается рабочая документация. По расположению последней можно судить о состоянии данной работы: назначена ли она к выполнению, подготовлена ли она к выполнению или рабочий уже получил задание на ее выполнение. Оперативный учет выполнения программы основными цехами в единичном производстве осуществляется по данным выполнения сменно-суточного задания каждым участком. Объектами оперативного учета служат выработка рабочих, движение деталей по операциям, поступление заготовок, простои рабочих, брак, сдача готовой продукции. Учет осуществляется на основе первичной документации; выработка рабочих - по рабочим нарядам, движение деталей в производстве по маршрутным картам, поступление заготовок и сдача готовой продукции — по накладным и т. д. На основании данных выполнения сменно-суточных заданий и накладных на сданную продукцию мастер делает отметку в графике участка о ходе выполнения месячной программы по каждой сдаточной позиции.

Календарное распределение в единичном и мелкосерийном производстве включает:

Распределение изделий согласно срокам, предусмотренным договорами;

Подбор изделий, имеющих конструктивно-технологическую общность,

для параллельного изготовления с таким расчетом, чтобы можно было организовать партионную обработку общих деталей. Выпуск таких изделий закрепляется за определенным месяцем в рамках сроков договора;

Анализ загрузки оборудования для изготовления изделий, имеющих конструктивно-технологическую общность, и подбор изделий для параллельного выпуска, дополняющих их, с таким расчетом, чтобы наиболее полно загрузить оборудование и площади;

Максимальную концентрацию выпуска определенного вида изделий в течение ограниченного интервала времени, что сокращает номенклатуру одновременно изготовляемых изделий;

Проверку расчетов загрузки оборудования и площадей при различных комбинациях сочетаний изделий на выпуск по отдельным месяцам и корректировку намеченного распределения;

Проверку полученного календарного распределения с точки зрения равномерности выпуска;

Корректировку расчетов и получение наиболее эффективного варианта календарного плана.

Для единичного производства характерно применение двух систем

оперативно-производственного планирования - позаказной и комплектно- узловой. Планирование производства унифицированных и нормализованных деталей осуществляется по так называемой системе планирования «на склад». Целесообразность применения той или иной системы планирования (позаказной и комплектно-узловой) определяется длительностью производственного цикла сборки изделия или заказа.

При сравнительно непродолжительном цикле сборки, не превышающем примерно один месяц, применяется позаказная система планирования, сущность которой заключается в том, что все необходимыедетали для узловой и монтажной сборки изделия подаются заблаговременнои комплектуются перед началом сборочных работ. Согласованиеотдельных звеньев производственного процессаизготовления деталей при данной системе планирования осуществляетсяпутем организации своевременной подготовки и запуска изделийв обработку на основе циклового графика выполнения заказа применительнок заданному сроку выпуска. Планово-учетной единицей работы сборочных цехов является заказ на изготовление одного или нескольких изделий для обрабатывающих и заготовительных цехов - комплект деталей или заготовок на заказ. Оперативные производственные задания цехам устанавливаются на основе сводного объемно-календарного годового графика и годовой программы выпуска изделий, распределенной по плановым периодам. Основным периодом, на который разрабатывается задание, является двухмесячный период. Это способствует непрерывности производственного планирования. Номенклатура заказов и объем работы по второму месяцу подвергаются необходимым уточнениям перед его началом и в таком виде входят в состав очередного двухмесячного задания. Состав заказов, включаемых в оперативную производственную программу, определяется:

Обусловленными сроками исполнения заказов по договорам;

Установленным порядком прохождения заказов по цехам;

Запланированными опережениями по цикловым графикам;

Степенью фактической подготовленности заказа к запуску в плановом

месяце в производство в данном цехе, в частности состоянием заделов

по заказам, переходящим от предыдущего месяца. Таким образом,

в оперативном задании содержится полный перечень заказов, подлежащих завершению в текущем месяце (план выпуска), и перечень заказов, подлежащих запуску в производство (план запуска). Помимо перечня заказов, цеховой номенклатурно-календарный план содержит данные о трудоемкости работ по каждому заказу, планируемому на месяц.

Вместе с перечнем заказов, планируемых к запуску и выпуску, цехам выдаются: комплект нормативно-плановых документов в виде производственных спецификаций по каждому заказу, а также по отдельным

производственным подразделениям цеха, комплект маршрутно-техноло-гических карт и другой первичной документации. При сборке сложных,

многодетальных изделий с большой степенью расчлененности и длительным

производственным циклом сборочных операций целесообразно применять

комплектно-узловую систему планирования. Согласование отдельных звеньев производственного процесса изготовления изделий при данной системе планирования достигается путем организации своевременной подготовки и запуска узловых комплектов изделия в обработку на основе циклового плана выполнения заказа применительно к заданному сроку выпуска. Планово-учетной единицей в данных условиях является не заказ, а узловой комплект деталей, или технологический узел, включающий все детали, необходимые для сборки конструктивных узлов на том или ином этапе (очереди) технологического процесса сборки изделия. Узловые комплекты, на которые делятся изделия, подаются на сборку в дифференцированные сроки, определяемые на основе сетевого или циклового графика сборки изделий, расчлененного на несколько технологически последовательных этапов (очередей). Все обрабатывающие цехи должны сдавать узловые комплекты изделий, необходимые для каждой очереди сборки, к одному сроку - к ее началу. Этот срок устанавливается календарным опережением начала данной очереди сборки по отношению к сроку выпуска готовых изделий.

Для унифицированных узлов и деталей применяется система планирования «на склад». Регулирование запуска происходит из состояния

складского задела с таким расчетом, чтобы обеспечить своевременное восполнение задела для бесперебойного питания сборки меняющейся номенклатуры изделий. Система предусматривает сохранение задела по каждой детали в конкретном пределе между точками максимума и минимума. Максимальный задел соответствует минимальному плюс размер партии выпуска деталей. Минимальный является страховым или гарантийным заделом. Нарушение границ свидетельствует об отклонениях параметров движения процессов от запланированных.

Таким образом, заделы являются показателями состояния производственного потока и обеспечивают возможность поддержания нормального режима работы на последующих звеньях производства.

Основными вопросами оперативно-календарного планирования на участке являются: определение сроков запуска деталей в производство, которые необходимы для осуществления своевременной технической подготовки производства; проверка обеспеченности цеха заготовками и полуфабрикатами и соответствующая корректировка сроков подачи заготовок, полуфабрикатов по планам выпуска цехов-поставщиков; проверка правильности выданных цеху лимитов на материалы и своевременной доставки материалов в цех. Исходными данными для определения запуска служат заданные сроки сдачи комплектов деталей на заказ или узел, предусмотренный цеховым заданием, а также нормативные данные о длительности производственного цикла соответствующих деталей.

В единичном производстве большое значение имеет сменно-суточное планирование. Сменно-суточные задания разрабатываются как дляучастков или смен в целом, так и для отдельных рабочих мест. В нихуточняются задания на данную смену или сутки по номенклатуре, количеству,срокам, рабочим местам. Основная задача разработки сменно-суточных планов на производственных участках состоит в том,чтобы обеспечить своевременный запуск в обработку и продвижениедеталей по рабочим местам в течение предстоящих суток в соответствиис производственным заданием на месяц.

При составлении сменных заданий на очередные сутки прежде всего проверяется выполнение плана за предыдущие сутки (смену) и фактическое состояние работ по сравнению с предусмотренным по графику. При этом учитываются такие обстоятельства, как вывод того или иного станка в ремонт, отсутствие того или иного рабочего по болезни или вследствие отпуска и т. п.

Действенность сменно-суточных планов должна быть обеспечена полной и своевременной оперативной подготовкой производства. В сменно-суточное задание включаются только те работы, которые полностью подготовлены к их выполнению в течение предстоящего дня (смены). Проверка подготовленности работ имеет особо важное значение при планировании запуска деталей в производство. В работе по оперативной подготовке производства принимают участие все вспомогательные хозяйства цехи: материальные и инструментальные кладовые, транспортные и ремонтные бригады и др.

Оперативно-производственное планирование в массовом производстве.

В массовом производстве наибольшее распространение получила система оперативного планирования производства по ритму выпуска. При планировании по ритму выпуска основной планово-учетной единицей является деталь, а для механосборочных и сборочных цехов - агрегат или готовая машина (изделия). Одновременно эти цехи получают и подетальные расшифровки производственных заданий, где определяется количество деталей каждого наименования, которое должно быть получено и изготовлено цехом.

Объем задания цехам по каждой детали определяется в штуках. Для расчета используется цепной метод или метод цеховых спецификаций.

При цепном методе расчет ведется обратно ходу технологического процесса, последовательно от сборочных (выпускающих) к обрабатывающим, а затем к заготовительным цехам, т. е. в соответствии с планом сбыта (реализации) продукции сначала устанавливается задание выпуска готовой продукции сборочным цехам. Далее определяется количество деталей, узлов и агрегатов, которое должно быть подано в сборочный цех, затем в механический и т. д.

Производственные задания по цехам методом цеховых спецификаций составляются одновременно по всей совокупности цехов на основе цеховых спецификаций применяемости деталей, в которых показано, какое количество деталей идет на тот или иной узел машины. Имея программу выпуска машин и узлов и цеховые спецификации, подсчитывают потребность в каждом виде узлов и деталей по цехам и предприятию в целом.

Каждому цеху устанавливаются три плана:

получения, составляется в разрезе цехов-поставщиков

изготовления, составляется по участкам цеха-изготовителя

сдачи, составляется в разрезе цехов-потребителей

К месячным планам дополнительно выдаются коррективы в результате дополнительных заданий, временного отставания от плана или снижения спроса.

Оперативно-производственное планирование в серийном производстве.

В серийном производстве применяются следующие системы оперативно-производственного планирования (ОПП):

планирования по цикловым комплектам

планирования по заделам

непрерывного ОПП

планирования по комплектовочным номерам или машинокомплектам и др.

Для планирования по цикловым комплектам исходными документами являются номенклатурно-календарный план производства изделий на год и массив информации о составе циклового комплекта, в котором перечисляются все входящие в него детали и приводятся календарно-плановые нормативы для каждой детали и всего комплекта в целом.

В производственной программе перечисляются все изделия и цикловые комплекты, подлежащие изготовлению в данном цехе в планируемом квартале. По каждому из них устанавливаются количество и сроки выпуска по месяцам.

Планы работы участков при этой системе представляют собой календарные планы запуска-выпуска партий деталей, закрепленных за данным участком и входящих в групповые комплекты, предусмотренные месячным планом.

Самая распространенная вследствие своей гибкости система - это система планирования по заделам. При данной системе заранее определяется расчетный уровень задела по деталям, полуфабрикатам и узлам для каждого цеха.

Система ОПП включает разработку следующих этапов:

устанавливается ведущее изделие - условный представитель, т.е. изделие, которое преобладает в производственной программе и постоянно изготавливается на протяжении всех месяцев планируемого периода примерно в одинаковых количествах.

производится расчет необходимых опережений по каждой детали по всем технологическим переделам и на этой основе определяется размер заделов.

для того чтобы ежедневно иметь информацию о выполнении каждым цехом плана по комплектации выпуска изделий, используются картотека и график пропорциональности.

В цехах крупносерийного производства производственные задания доводятся в виде пооперационных планов-графиков, регламентирующих размер партии, очередность их запуска и сроки прохождения по операциям технологического процесса. Эти графики лежат в основе составления календарных планов-графиков для каждого рабочего места.

Оперативно-производственное планирование в единичном производстве

Единичным производством характеризуется большим количеством заказов на изготовление разнообразной продукции, но при этом могут преобладать те или иные виды работ. Поэтому сущность Оперативно производственного планирования заключается в том, чтобы сгруппировать заказы, таким образом, при котором сможем обеспечить наилучшее сочетание сроков изготовления продукции и равномерной загрузки оборудования. Для выполнения этого условия делают предварительный расчёт длительности производственного цикла и лишь, затем указывают реальные сроки выполнения заказа. Основной особенностью планирования в единичном производстве являются учёт всех стадий производства и изготовления изделия:

научно исследовательская работа; разработка конструкции; разработка технологии изделия; проектирование инструмента и оснастки; нормирование затрат труда; изготовление, испытание и доведение изделия до промышленного образца.

Календарное распределение в единичном и мелкосерийном производстве включает:

♦ распределение изделий согласно срокам, предусмотренным договорами;

♦ подбор изделий, имеющих конструктивно-технологическую общность, для параллельного изготовления с таким расчетом, чтобы можно было организовать партионную обработку общих деталей. Выпуск таких изделий закрепляется за определенным месяцем в рамках сроков договора;

♦ анализ загрузки оборудования для изготовления изделий, имеющих конструктивно-технологическую общность, и подбор изделий для параллельного выпуска, дополняющих их, с таким расчетом, чтобы наиболее полно загрузить промышленное оборудование и площади;

♦ максимальную концентрацию выпуска определенного вида изделий в течение ограниченного интервала времени, что сокращает номенклатуру одновременно изготовляемых изделий;

♦ проверку расчетов загрузки оборудования и площадей при различных комбинациях сочетаний изделий на выпуск по отдельным месяцам и корректировку намеченного распределения;

♦ проверку полученного календарного распределения с точки зрения равномерности выпуска;

♦ корректировку расчетов и получение наиболее эффективного варианта календарного плана.

Оперативно производственное планирование в единичном производстве включаетсебя:

расчёт производственного цикла; построение календарного графика выполнения заказов; расчёт времени опережения в работе цехов; расчёт загрузки оборудования; ежесменный учёт выполнения заказов.

Особенности оперативно-календарного планирования единичного производства обусловлены его спецификой большой и по существу неограниченной номенклатурой. Изготовление продукции осуществляется по заказам, это и предопределяет методику планирования – так называемый позаказный метод. В объем работ заказа входит не только изготовление самого изделия, но и вся техническая подготовка производства. Основной задачей оперативно-календарного планирования в единичном производстве является одновременное выполнение множества заказов в сроки, предусмотренные договорами. При этом должна быть обеспечена равномерная загрузка всех звеньев производства и, как следствие, рациональное использование оборудования и рабочей силы.

Основа для разработки плана производства - календарно-плановые нормативы, которые включают:

Расчет длительности производственного цикла сборочных процессов, изготовления изделий, заготовок и построение цикловых графиков по отдельным изделиям;

Расчет опережений в запуске изделия в производство по цехам;

Составление сводного календарного графика выполнения заказа;

Расчет загрузки оборудования по видам работ в разрезе смен, участков, цехов;

Объемно-календарные расчеты и корректировка сводного графика.

Срок выпуска изделия и длительность производственного цикла лежат в основе всех остальных календарно-плановых расчетов.

Расчет длительности производственного цикла изготовления изделия начинается с разработки календарного графика общей и узловой его сборки (циклограммы). Последняя определяет продолжительность производственного цикла и устанавливает очередность комплектования узлов изделия. Она строится на основе сборочной схемы. После определения длительности цикла сборки изделия, продолжительности механической обработки и изготовления заготовок можно определить полный цикл изготовления изделий и составить цикловой график выполнения заказа, который служит важным документом для межцехового планирования на предприятиях с единичным типом производства. При составлении циклового графика изготовления изделия учитывается также пролеживание деталей (межоперационное, межцеховое).

Выполнение заказа можно разделить на ряд этапов: оформление заказа, подготовка производства и собственно изготовление изделия. Примерная технология выполнения этих работ следующая: получив предложение на выполнение заказа, бюро заказов выясняет возможность его исполнения, При наличии такой возможности ставит об этом в известность заказчика и приступает к его оформлению. Процесс оформления заключается в установлении сроков выполнения, определении стоимости заказа и некоторых технических условий. Эти данные затем включаются в проект договора, представляемый на подпись заказчику. Определение указанных выше параметров проекта договора осуществляется на основании запросного листа. Этот лист составляет бюро заказов после решения вопроса о возможности выполнения заказа и направляет в конструкторский отдел. Здесь определяются объемы работ, сроки их выполнения, перечень и нормы расхода материалов и покупных полуфабрикатов. Далее запросный лист проходит технологический, инструментальный отдел и другие службы, каждая из которых устанавливает параметры заказа применительно к своим выполняемым функциям. При разработке этих предварительных данных используются укрупненные нормативы. Основные данные заказа заносятся в специальный журнал, так называемый портфель заказов. Данные являются исходными параметрами для производственного планирования. Сроки выполнения работ по заказу в целом; по этапам; по структурным подразделениям фиксируются ПДО предприятия в план графике прохождения заказа. Этот план-график составляется укрупнено цепным методом обратно ходу технологического процесса, начиная с установления срока сдачи объекта заказчику. На основании плана-графика разрабатываются квартальные и месячные планы подготовки и изготовления изделия.

Нормативной базой календарного планирования в единичном производстве служит цикловой график, регламентирующий изготовление изделия по фазам во времени. На его основании устанавливаются сроки запуска и выпуска основных узлов и деталей, а также срок общей сборки изделия. Методика построения циклового графика следующая: в соответствии с технологическим процессом строится структурная схема производства изделия (она может быть в виде веерной схемы или сетевого графика), важно, чтобы схема отражала структуру изделия, показывала, какие детали и узлы, а следовательно и работы, могут производиться параллельно, а какие только последовательно; на основании структурной схемы строится цикловой график сборки и испытания изделия (исходными данными являются трудоемкость работ, наличие рабочей силы, имеющийся в соответствии со схемой и технологическим процессом, фронт работ); К цикловому графику сборки пристраивается график длительности изготовления отдельных узлов, деталей, в результате получается цикловой график изготовления изделия в целом. Календарные цикловые графики разрабатываются вначале по отдельным заказам, а затем на их основании составляется общий календарно-объемный график по всему портфелю заказов на данный плановый период.

Оперативное планирование и учет в единичном производстве

Доведенные до участков и рабочих месячные задания конкретизируются и детализируются путем составления планов на декаду, неделю, смену. Для составления таких планов нужно иметь сведения о состоянии работ, техдокументацию на предстоящие работы, а также информацию об обеспечении заказов всем необходимым. Составление календарных планов-графиков работ внутри месяца на участках состоит в подборе требующихся по месячному плану деталей, узлов и т.д., а также установлении такой их очередности, которая бы обеспечивала сроки выполнения заказов, равномерную загрузку оборудования и рабочих. Однако оперативная работа на участках не ограничивается плановыми расчетами, составлением оперативных планов-графиков работы, мастер участка обязан проверить предпосылки их выполнения: наличие и состояние технической документации (чертежей, карт техпроцессов и т.д.), комплектность обеспечения заказа материалами, полуфабрикатами, заготовками, увязку сроков передачи деталей и узлов между участками, обеспеченность инструментом и т.д.

Декадные, недельные планы конкретизируются в сменно-суточных заданиях для отдельных рабочих. При малой длительности производственных циклов выдаются сменные или суточные задания. При длительных производственных циклах возможна выдача задания на несколько дней с распределением его по дням и сменам. Реальность сменных заданий должна обеспечиваться соответствующей подготовкой производства. В сменные задания включаются только такие работы, для которых имеются техдокументация, оснастка, сырье, материалы и т.д.

Планирование производства унифицированных деталей осуществляется по так называемой системе планирования “на склад”. Сущность этой системы заключается в том, что запасы унифицированных деталей на складе постоянно поддерживаются на уровне, обеспечивающем бесперебойное снабжение сборочного цеха, путем своевременного запуска партий деталей в производство.

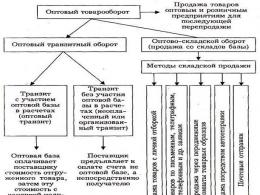

Функции, задачи и представление данных по планированию производства во многом зависят от типа производства. Для единичного и мелкосерийного производства задачи календарного планирования можно представить в виде двух взаимосвязанных блоков: объемно-календарного планирования и оперативно-календарного планирования.

Задачи объемно-календарного планирования можно укрупненно определить следующим образом:

- оценка выполнимости планов выпуска продукции;

- формирование предварительных планов хода производственного процесса;

- формирование плановых документов на основе решения данных задач.

Задачи оперативно-календарного планирования включают формирование производственных расписаний и формирование плановых документов в соответствии с оперативным планом.

Объем и состав информации, используемой для объемного и оперативного планирования, значительно различаются.

В данной статье мы ограничимся рассмотрением объемно-календарного планирования для единичного и мелкосерийного производства.

Формирование и ведение базовой информации для задач объемно-календарного планирования

Формирование и ведение в системе базы данных об изделиях предприятия, их структуре и составе

Процессы формирования и ведения данных о структуре и составе изделий для системы планирования должны удовлетворять двум основным требованиям:

- информация должна быть актуальной на любой момент времени;

- процессы ведения и поддержания в актуальном состоянии данных об изделиях должны быть естественными бизнес-процессами предприятия и выполняться в подразделениях, ответственных за эти данные.

В наибольшей степени этим требованиям удовлетворяет ведение данных в составе системы управления инженерными данными (PDM), адаптированной под актуальные стандарты и включающей модули управления изменениями, а для предприятий, выпускающих изделия с большим числом вариантов комплектования, - и модули управления конфигурациями.

Отечественная автоматизированная система управления производством Omega Production отвечает этим условиям. Подсистема управления инженерными данными обеспечивает базовой информацией подсистему планирования, подсистемы управления запасами, качеством и др. Имеется также возможность импорта данных о структуре, составе и изменениях из системы конструкторского архива Search НПП «Интермех».

Подсистема управления инженерными данными в Omega Production предоставляет также возможности ведения информации о заготовках (поковках, отливках), их изменениях и связях с деталями. Это позволяет включать в объем планирования и металлургическое производство предприятия.

Управление инженерными данными и их изменениями строится на основе универсальной встроенной системы технического документооборота.

Определение и ведение учитываемой номенклатуры элементов в составе изделий

Результаты объемно-календарного планирования традиционно оформляются в виде различных план-графиков, ограничивающих количество представляемых элементов. В силу этого, а также в связи с предварительным, оценочным характером объемно-календарного планирования для расчета и представления обычно берется не весь состав изделия, а только наиболее трудоемкие и ответственные его компоненты - так называемая учитываемая номенклатура. Данное ограничение является не «машинным» (то есть алгоритмы решения и представления не зависят от количества компонентов), а скорее «человеческим», определяющимся возможностями восприятия и анализа данных пользователем.

С изделиями учитываемой номенклатуры связываются данные о технологическом цикле изготовления, цикле разработки, цикле подготовки производства, а кроме того, указываются количество изделий, необходимое для конструкторских и технологических испытаний (что характерно для опытного и единичного производства), и коэффициент выхода годных изделий.

Ведение данных о видах работ по цехам предприятия и пропускной способности цехов по видам работ

В объемно-календарном планировании расчеты загрузки и пропускной способности цехов выполняются обычно на уровне видов работ. Поэтому в системе имеется справочник видов работ для задач объемно-календарного планирования, на основе которого вносятся данные о видах работ по цехам предприятия. Виды работ по цехам предприятия являются базовыми элементами для задач технологической маршрутизации изделий и получения расцеховочных ведомостей. Для видов работ по цехам применяется определенная типизация, позволяющая формализовать контроль технологических маршрутов и автоматически определять производственные признаки изготовления изделий.

Данные о видах работ по цехам могут быть получены также с помощью импорта из системы проектирования технологических процессов TechCard НПП «Интермех».

По видам работ в цехах ведется информация о годовых и месячных фондах времени для двух- и трехсменного режима работы.

Ведение данных и экспертных оценок трудоемкости по видам работ для изделий и заготовок

Последовательность выполнения работ по изделию/заготовке определяет его технологический маршрут на уровне видов работ. В системе существует развитая функциональность по созданию и ведению данных о технологических маршрутах, управлению их изменениями и получению различного вида отчетов. Данная функциональность применима как для серийного, так и для мелкосерийного и единичного типа производства.

Экспертные оценки являются наиболее укрупненными данными о трудоемкости и используются для решения задач объемно-календарного планирования. Поэтому экспертные оценки трудоемкости по видам работ могут быть заданы только для изделий выделенной номенклатуры, учитываемых в задачах объемно-календарного планирования.

По виду работ могут быть заданы трудоемкость или длительность цикла (рис. 1). Пересчеты трудоемкости в длительность технологического цикла и наоборот выполняются с использованием информации о количестве рабочих по данному виду работ, длительности смены и с учетом коэффициента сменности, коэффициента перевыполнения норм по цеху, коэффициента межоперационного пролеживания. Информация о длительности смены, а также значения коэффициента сменности и коэффициента перевыполнения норм по цеху берутся для расчетов из параметров цеха.

Ведение данных о портфеле заказов предприятия

Заказ в производство является важным производственным документом, который проходит процедуры согласований и утверждения. Поэтому ведение заказов в производство реализовано в Omega Production в рамках общей схемы технического документооборота. Для заказа администратором системы на предприятии может быть создан адекватный жизненный цикл с соответствующими схемами и функциями согласования по операциям продвижения. Для ведения изменений по заказам в производство используется стандартный ревизионный механизм.

Заказы формируются и ведутся как для конечных изделий, так и для комплектующих. При этом для конечных изделий могут применяться как стандартные спецификации по исполнениям, так и спецификации заказных комплектаций, получаемые с использованием механизма конфигурирования изделий под функциональную спецификацию заказа.

Решение задач объемно-календарного планирования

Ведение данных о планах для позаказного производства

Планы в системе являются объектами технического документооборота, поэтому имеют все свойства, характерные для подобных объектов: назначаемый жизненный цикл с различными правами пользователей по статусам и правам владения, назначаемые правила проверки корректности, назначаемые схемы согласования/утверждения, возможность рассылки по встроенной электронной почте, управление изменениями с использованием ревизионного механизма и др.

План может состоять из таких, например, разделов, как основная продукция, запасные части, сопутствующая продукция и др. Для каждого из разделов плана может быть назначен свой источник данных по элементам плана, что позволяет более надежно контролировать корректность спецификаций, включаемых в план изделий.

Для каждого из элементов плана могут быть заданы признак планирования и время запуска или время выпуска. В настоящее время для элементов поддерживаются следующие признаки планирования по заказу: разработка и изготовление на заказ, изготовление на заказ, сборка на заказ, серийное производство. В первом случае предполагается, что по крайней мере на часть изделий и их элементов документация по заказу еще не доведена до уровня производства и в планирование нужно включать информацию по циклу разработки и подготовки производства изделия. Во втором случае в расчете плана учитывается только цикл изготовления изделия. В случае сборки на заказ считается, что элементы для сборки уже имеются в нужном количестве или существуют заделы по ним, достаточные, чтобы сборку вести параллельно с изготовлением недостающих элементов. В случае серийного производства цикл изготовления изделия определяется ритмом конвейера.

По элементу плана может быть задано текущее состояние его производства на начало планового периода или на дату запуска в производство, которое включает не только количество изделий в данном состоянии, но и выполненную трудоемкость по текущему виду работ (рис. 2).

Особенности проведения расчетов плана

Опциями при проведении расчетов являются:

- учет в изделиях-продуктах изделий возвратной кооперации;

- расчет количества заготовок (в случае если маршрут детали не учитывает ту часть, которая относится к заготовке);

- возможность для каждого из изделий задать собственные схему и исполнение окраски.

Для изделий учитываемой номенклатуры в качестве опций могут быть заданы: учет циклов заготовок, учет потребности в изделиях на конструкторские испытания, учет потребности в изделиях на технологические испытания, учет коэффициента выхода годных изделий.

При расчетах плана обязательным является расчет состава для элементов плана. Состав изделия в плане зависит от начального состояния по элементу плана.

Если начальное состояние не задано, то для плана берется весь состав, включая само изделие-продукт. Если изделия возвратной кооперации в составе изделий-продуктов учитывать не нужно, то покупные изделия не раскрываются. При необходимости учета в изделиях-продуктах изделий возвратной кооперации производится раскрытие состава покупных изделий. Из состава покупных изделий в состав изделия-продукта включаются изделия возвратной кооперации. Отнесение изделия в составе покупного к изделиям возвратной кооперации производится на основе анализа его маршрутов. Если нужно делать расчет количества заготовок, то для детали анализируется наличие заготовки и количества деталей, получаемых из заготовки. Если имеется заготовка, она также включается в состав изделия.

При задании данных по состоянию изделий-продуктов на начало планового периода, в отсутствие данных о картах сборки, состав можно рассчитать только с точностью до пункта маршрута (вида работ). Изделие-продукт разбивается на группы, которые различаются начальным состоянием. Для каждой из групп состав рассчитывается только для оставшихся видов работ.

Количество записей по одному изделию состава, одной входимости, одной применяемости, одному заказу и одному разделу плана зависит от вида маршрута по изделию. Существует совокупность правил по выбору маршрута для изделия плана при наличии альтернатив. Если изделие имеет параллельные маршруты, то все они учитываются в плане.

Расчет и представление сводных план-графиков изготовления изделий-продуктов и план-графиков изготовления изделий учитываемой номенклатуры

План-графики изготовления изделий продуктов и изделий учитываемой номенклатуры могут быть получены на основе следующих данных: о технологических циклах изготовления изделий без учета видов работ, о трудоемкости (технологических циклах) изготовления изделий по видам работ. В первом случае требуется значительно меньше исходных данных, что немаловажно для оценочного планирования. Но при этом определяются только общая длительность каждого цикла и время запуска-выпуска изделий. Во втором случае трудоемкость ведения исходных данных выше, при этом не только определяется длительность каждого цикла, но и возможна оценка выполнимости производственной программы по цехам и видам работ на основе расчета загрузки оборудования.

Центральным звеном для расчета план-графиков является определение общих циклов изготовления изделий. Алгоритмы определения общих циклов зависят в основном от признаков планирования по заказу и начального состояния элементов плана. Например, для разработки и изготовления на заказ алгоритм расчета выполняется при следующих допущениях:

- размер партии по каждому из изделий учитываемой номенклатуры состава берется равным потребности, с учетом (если задана соответствующая опция) количества изделий на конструкторские испытания, технологические испытания и коэффициента выхода годных изделий;

- первое изделие-продукт создается последовательно, то есть вначале создаются компоненты с учетом иерархии входимости, а когда они готовы - само изделие;

- для последующих изделий-продуктов партии сборка выполняется параллельно с изготовлением компонентов;

- в общем цикле учитывается время на разработку и технологическую подготовку производства по изделию.

Определение общих циклов и представление план-графиков (рис. 3) в календарном времени зависит от задания по элементу плана срока выпуска или срока запуска. Если задан срок выпуска в виде календарной даты - из нее вычитается общий цикл и определяется срок запуска. Если задан срок запуска в виде календарной даты - к ней прибавляется общий цикл и определяется срок выпуска. При этом принимается во внимание заданная опция по учету выходных и праздничных дней.

Расчет и представление план-графиков и загрузки по цехам и видам работ

Использование в расчетах данных о трудоемкости по видам работ в цехах в соответствии с технологическими маршрутами изделий позволяет легко пристраивать общие план-графики по изделиям учитываемой номенклатуры в план-графики запуска-выпуска изделий по заданным цехам, по цехам и видам работ или по видам работ в целом по предприятию. Представление план-графиков для цехов и видов работ аналогично тому, как это делается для общих циклов.

Наличие информации об имеющихся фондах времени по видам работ в цехах позволяет рассчитать загрузку по видам работ в цехах и по цехам в целом. Определение и представление загрузки выполняется двумя способами: как средняя загрузка по планируемому периоду, которая рассчитывается в виде коэффициентов загрузки, представляющих собой отношение суммы трудоемкости в данном периоде к наличному фонду времени за данный период; в виде диаграмм загрузки по планируемому периоду, позволяющих представить изменение загрузки во времени в соответствии с план-графиками запуска-выпуска изделий. Второй способ представления загрузки является гораздо более наглядным и позволяет в интерактивном режиме перераспределить трудоемкость по видам работ (рис. 4) с учетом их связанности, с тем чтобы избежать пиковых нагрузок и увеличить равномерность загрузки оборудования по видам работ.

Форматы представляемых выходных документов по объемно-календарному планированию обычно специфичны для каждого из предприятий. В системе имеется генератор форм, позволяющий нужным образом сформировать формат выходных документов, в том числе и встроенные графические диаграммы.

«САПР и графика» 6"2001