Определение узких мест производства. Выявление узких мест в производственной программе. Анализ возникающих на предприятии узких мест

Другой часто встречающейся постановкой задач исследования сложных объектов в целях совершенствования организационного управления является изучение возможностей повышения производительности технологической схемы объекта за счет максимально возможного сокращения простоев оборудования аппаратов обслуживания, отдельных каналов и/или фаз. Количественную оценку простоев оборудования можно получить имитационным моделированием функционирования объекта объекта в течение представительного промежутка времени, получением и анализом соответствующих временных характеристик.

Целевая функция организационного управления в указанных случах имеет вид, аналогичный (9.36):

v =min (9.39),

где время простоя аппарата обслуживания (или канала, или отдельной фазыпри соответствующем выборе индексов) перед поступлением на обслуживаниеi -го требования из общей партии вN требований.

Так, для одноканальных однофазных объектов суммарная величина простоев аппарата обслуживания для всей партии изN требований определяется выражением (9.8), поэтому целевая функция организационного управления, в том числе автоматизированного, в этом случае имеет вид:

v

=![]() [ 1sign(+)]min

(9.40).

[ 1sign(+)]min

(9.40).

Аналогичные выражения можно получить для многофазных и/или многоканальных объектов как систем массового обслуживания на основе (9.16), (9.26) или (9.34).

Обратим внимание на то, что в данном случае целевая функция v организационного управления является комплексным критерием, который учитывает, кроме рассматриваемых простоев оборудования, и другие факторы, поскольку в него входят интервалы поступления требований, периоды занятости аппаратаов, каналов и фаз, а также иные временные характеристики. Поэтому, если реализовать в данном объекте указанные в предыдущем подпараграфе мероприятия, приводящие к сокращению времен ожидания требованиями, это также приведет и к увеличению загрузки оборудования технологических объектов, что делает во многих практических случаях особенно удобным выбор именно рассматриваемого в настоящем подпараграфе критерия эффективности организационного управления сложными объектами.

3. Выявление и ликвидация "узких мест"

В производственных системах "узким местом" в технологической схеме называют аппарат, имеющий производительность ниже, чем технологическая схема в целом, поэтому именно он и является лимитирующим звеном общего обслуживания в объекте. Выявление "узких мест" позволяет поставить и решить задачу повышения производительности объекта особенно рационально, реализуя комплекс организационно-технических мероприятий применительно к одному, данному аппарату, являющемуся "узким местом", а не ко всей технологической схеме в целом, поскольку последнее несомненно сложнее, дольше и обычно намного дороже.

Часто "узкое место" является переменным "во времени и пространстве", т.е. в зависимости от технологического режима и условий функционирования объекта или его отдельных звеньев либо технологической природы отдельных групп или классов требований (другими словами, в зависимости от конкретной ситуации в объекте в данный промежуток времени) "узким местом" может оказаться то один, то другой аппарат (или канал) обслуживания или даже отдельная фаза. В таких случаях выявление "узких мест" имитационным моделированием является важным направлением исследования объекта с целью обоснования, разработки и последующей проверки эффективности управленческих решений. Понятно, что под ликвидацией “узкого места” имеется ввиду комплекс организационно - технологических мероприятий, после реализации которых аппарат, бывший “узким местом” больше не является таковым и не сдерживает функционирования производства в целом.

Признаком наличия "узких мест" в технологической схеме объекта, интерпретируемого как СМО, является образование очереди или задержки на предыдущих агрегатах или фазах перед аппаратом (или фазой), являющихся "узким местом", и, наоборот, простой аппаратов (или фаз) непосредственно после него.

Представим ситуацию с наличием "узкого места" в объекте в формализованном виде, используя методику, рассматривавшуюся выше в настоящей главе.

Пусть, например, объект как одноканальная СМО состоит из нескольких последовательно расположенных одноканальных однофазных аппаратов обслуживания, технологическая схема которого соответствует рис.9.5.

Рис.9.5. Схема многоаппаратной одноканальной СМО.

Аппараты обслуживания технологической схемы данной СМО обозначены индексом k и именноk -ый из них является "узким местом". Пустьi -ое требование находится на обслуживании в указанномk -ом аппарате в течение времени, причем оно поступило в этот аппарат с интерваломпо отношению к ранее пришедшему требованию.

На предыдущем (k 1)-ом аппарате находящееся там требование уже закончило обслуживание и ждет освобожденияk -го аппарата; возможно, на входе в (k 1)-ый аппарат уже находится еще одно требование в ожидании обслуживания. Таким образом, ситуация на (k 1)-ом аппарате отражается временной характеристикой (9.4):

= +при+>для (9.41);

Следующий, (k +1)-ый аппарат находится в состоянии простоя, поэтому для него в общем случае на основании (9.8) будем иметь:

= при>+для [k +1, ...,n ] (9.42).

Что же касается непосредственно k -го аппарата технологической схемы, являющегося "узким местом", то конкретно для него может быть справедливо как соотношение (9.41), так и (9.42), в зависимости от того, что конкретно лимитирует его функционированиелибо начало обслуживания требования (т.е. вход аппарата; может быть, начальные фазы обслуживание, если оно многофазно, и т.д.), либо его состояние (внутренние элементы, связи между ними, заключительные фазы и т.п.

Целевая функция организационного управления v , направленного на ликвидацию "узкого места" и увеличение за счет этого производительности всей технологической схемы, имеет следующий общий вид:

v

=![]() (9.43).

(9.43).

Аналогично можно получить выражения при других структурах объекта и других дисциплинах обслуживания. Реализовав имитационную модель исследуемого объекта на ЭВМ применительно к различным условиям его функционирования и получив в количественном виде значения критериев (9.41) и (9.42) для каждого компонента и/или технологической схемы, что всегда можно сделать, по этим полученным результатам легко установить, имеет ли место в данной технологической схеме "узкое место" и какой конкретно компонет объекта и в каких конкретно условиях им является. После чего можно предлагать комплекс организационно - технических мероприятий по ликвидации “узкого места” (распараллеливание обслуживания требований в этом месте технологической схемы производства, ускоренные технологии, т.е. с существеннно более быстрым обслуживанием и соответственно меньшим средними т.п.), а также затем проверить их эффективность на той же имитационной модели объекта.

Сопоставление производственной мощности отдельных стадий удобно производить графически, путем построения диаграммы мощностей отдельных участков, цехов, называемой профиль производственной мощности . Такая диаграмма дает наглядное представление о соотношении производственных мощностей отдельных стадий, об узких местах производства и резервах (рис. IX.4). При выявлении пропорциональности мощностей по пределам производства целесообразно принимать мощность ведущего оборудования (участка, цеха), по которому установлена мощность всего объекта (или звена), за единицу (или 100%), а мощность всех остальных выражать в виде коэффициентов, исчисленных по отношению к этой базе.

В результате расчетов определяют степень загрузки наличного оборудования, узкие места производства, объекты для разработки оргтехмероприятий.

Экономичность применения прогрессивной системы объясняется тем, что при росте выпуска продукции постоянная часть цеховых расходов (отопление, освещение, содержание аппарата) остается почти без изменений, поэтому удельный вес этих расходов в расчете на изделие (прибор) уменьшается, что значительно снижает его себестоимость. Такая оплата труда разрешается директором предприятий временно только на узких местах производства.

Авторы предлагают единую для различных цехов методику расчета на ЭВМ производственных мощностей . Ее использование обеспечивает повышение точности и оперативности расчетов мощностей, позволяет своевременно выявить узкие места производства и планировать равномерную загрузку производственного оборудования.

Мероприятия по ликвидации узких мест производства.

Элементы а/Д " и а 1 "1 характеризуют мероприятия по ликвидации узких мест производства и соответствуют кодам седьмой графы формы 9А.

Элементы а/ Д"" и а/д"" заполняются программным путем при выдаче на печать формы 10А при ликвидации узких мест производства

Данные форм 13, 14 помогают лучше наметить мероприятия по ликвидации узких мест производства, определить затраты на их проведение. Они нацеливают на использование имеющихся на предприятии возможностей по увеличению выпускаемой продукции.

Нужно отметить, что информация может быть использована на всех уровнях управления производственно-хозяйственной деятельностью производственного объекта. В частности, она может быть использована для планирования объемов капитальных затрат на ликвидацию узких мест производства, для определения объектов размещения заказов на основные фонды и т. п..

Ликвидация узких мест производства может быть достигнута с помощью следующих мероприятий

Ликвидация узких мест производства имеет свои особенности и осуществляется по определенным правилам, обусловленным характером мероприятия.

Полученные по форме 10 результаты расчета анализируются, выявляются узкие места и намечаются организационно-технические мероприятия по их ликвидации, которые заносят в форму 9А (Основные мероприятия по ликвидации узких мест производства).

Данные массива формы 10 используются для определения коэффициента загрузки оборудования с учетом мероприятий по ликвидации узких мест производства и количества единиц излишнего (недостающего) оборудования. Из документов массива формы 10А выбираются последовательно все детали (изделия), обрабатываемые

При составлении краткосрочной производственной программы устанавливают количество и номенклатуру продукции и услуг. Для этого необходимо знать узкие места производства и сбыта

Опыт США XX в. наглядно показал, что глубинным инновационным мотором, стержнем самодвижения воспроизводства является опора на человека как производителя и потребителя всего доступного спектра материальных и духовных богатств. Американское хозяйство первым перешло к динамичной формуле вся совокупность деятельности - перспективные (инновационные) потребности. Последние представляют собой такие потребности, для удовлетворения которых в данный момент на рынке еще нет соответствующих продуктов или услуг. Они возникают в узких местах производства и потребления и служат ориентиром для выбора приоритетов инновационного развития.

Главным в подготовке данных отчетов является информирование менеджеров о случаях отклонений определенных результатов производства от плановых показателей . Тем самым бухгалтер-аналитик помогает осуществлять анализ производственных результатов и определять слабые места производства, не уделяя время тем операциям производственного процесса, которые выполняются в соответствии с планом, а концентрируя внимание руководства на узких местах производства.

Результаты поставленных задач кандидату предлагается сформулировать задачи, которые ставит перед ним должность, на которую он планируется в резерв. Степень пригодности кандидата на должность определяется степенью знания проблем и узких мест производства, а также умением видеть инновационные возможности производства. Анализ поставленных задач должны проводить опытные эксперты.

На выполнение этих заказов требуется использование 35 % мощностей предприятия, что не только превышает его максимальные возможности, но дополнительно загружает самое узкое место производства - механическую обработку деталей на металлорежущих станках , осуществляемую в условиях дефицита станочников.

На первом этапе, т. е. в период организационной подготовки , создают творческие группы, определяют программу и методику проведения работ . Второй этап включает сбор данных, характеризующих состояние организации труда на каждом производственном участке, их обработку и анализ, определение резервов. На этом этапе выявляют узкие места производства, устанавливают значимость и очередность разработки мероприятий.

Исходным пунктом рационализаторской деятельности является тематическое планирование. Тематический план по изобретательству и рационализации создается в ходе обсуждения узких мест производства. Для северного трубопроводного строительства тематический план обычно имеет следующие разделы работы по хозяйственному обустройству подготовительные и земляные работы погрузочно-разгрузочные и транспортные работы, работы по снегоборьбе сварочно-монтажные работы изоляционно-укладочные работы работы по балластировке и закреплению монтаж арматурных узлов, работы по продувке и испытанию ремонт техники прочие работы.

Как уже отмечалось, величина производственной мощности определяется на начало и конец рассчитываемого периода, в течение которого производительность труда , а следовательно, и трудоемкость изготовления изделий не остаются величиной постоянной . На конец рассчитываемого периода трудоемкость должна быть меньше, чем на начало. Следовательно, прогрессивная норма трудоемкости , закладываемая в расчет мощности на конец рассчитываемого периода, тоже должна быть меньше. Это снижение трудоемкости на запланированный коэффициент повышения производительности труда предусматривается по цехам, участкам и группам оборудования в соответствии с планом совершенствования конструкций изделий, технологических процессов и организации производства . Основное внимание при этом должно быть уделено разработке мероприятий по снижению трудоемкости на узких местах производства путем ужесточения норм трудоемкости по деталеопераци-ям, сдерживающим выпуск продукции.

5.3 Классификация узких мест

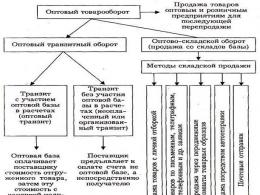

Узкие и широкие места являются разновидностями диспропорций, связанной с тем, их пропуская способность является соответственно меньшей или большей по отношению к расчетной.

Производственная система не может в течение длительного времени функционировать в рамках заданных ей расчетных пропорций. Даже если первоначально она и находилась в таком состоянии, то под воздействием различных факторов (физический износ оборудования, научно-технический прогресс, использование передового опыта и др.) производственные мощности отдельных ступеней изменяются (уменьшаются или увеличиваются), причем неравномерно. Это одна из основных причин диспропорциональности и, в частности, узких мест. Кроме того, диспропорции могут создаваться на стадии проектирования производственных систем. Они могут проектироваться сознательно, а могут быть следствием неверных проектных решений. Сознательно создаваемые диспропорции (широкие места) являются результатом экономически обоснованного резервирования мощностей отдельных видов оборудования (статичных элементов) в связи с необходимостью учета фактора динамизма мощностей.

Причиной неверных проектных решений, приводящих к возникновению диспропорций (как узких, так и широких мест), является слабо развитая теоретическая и методическая база организации производства.

Таким образом, в качестве первого признака классификации узких мест используем признак области их возникновения. Согласно этому признаку узкие места можно разделить на создаваемые на стадии проектирования и на стадии эксплуатации производственных систем.

В качестве второго признака классификации можно использовать признак экономической оценки узких мест. Согласно этому признаку их можно разделить на экономически целесообразные и нецелесообразные. С понятием узкого места мы, как правило, связываем сегодня необходимость выполнения комплекса технологических и организационных мероприятий, направленных на его устранение. Но каждое ли узкое место нуждается в устранении? Здесь нужен экономический подход. Устранение узкого места связано с определенными потерями и затратами: в ряде случаев это потребует остановки на некоторое врем

Анализ организации труда на примере предприятия ООО "Оренбургский радиатор"

кооперация разделение труд режим Необходимая часть организации труда -- организация рабочих мест. Рабочее место -- это первичное звено производства, зона трудовой деятельности рабочего или группы рабочих (если рабочее место коллективное)...

Анализ состояния организации труда и проектирование индивидуальных трудовых процессов

Деятельность индивидуального предпринимателя Емельянова А.С.

1. Внешняя деятельность предприятия, работа с клиентами. Хотя предприниматель достаточно хорошо известен в близлежащих районах г. Магнитогорска, он полностью игнорирует рекламу своего предприятия. Из-за этого в отдаленных, и даже соседних...

Методика комплексного анализа хозяйственной деятельности

По любому показателю совокупность анализируемых значений упорядочивается от лучшего к худшему таким образом, что лучшему значению присваивается первое место, следующему - второе и т.д. полученные места суммируются...

Организация труда на основе изучения трудовых процессов

Главной задачей организации рабочего места - создать такие производственные условия, при которых движение рабочих были бы наименее утомительными и наиболее продуктивными. Рабочее место - это зона приложения труда...

Организация труда на предприятии общественного питания "Три вяза"

· Разработка рациональных приемов и методов труда · Нормирование труда · Обеспечение здоровых и безопасных условий труда · Организация оплаты и материального стимулирования труда · Воспитание дисциплины труда Четыре из названных...

Планирование деятельности предприятия

Для расчета производственной мощности и выявления “узких мест” производства необходимо составить баланс производственной мощности по предприятию (таблица 2)...

Планирование и организация производства кисломолочных напитков

Узкие места - это цехи, участки, агрегаты, установки и группы оборудования, основного и вспомогательного производства, пропускная способность которых, не соответствует мощности ведущего звена, по которому установлена производственная мощность...

Понятие структуры предприятия, его характеристика

· простое рабочее место (одна единица оборудования, один рабочий); · многостаночное рабочее место -- один рабочий обслуживает несколько видов оборудования (как правило...

Расчет технико-экономических показателей участка по заданной программе

Рабочее место -- это неделимое в организационном отношении (в данных конкретных условиях) звено производственного процесса, обслуживаемое одним или несколькими рабочими...

Расчет технологической себестоимости производства детали

Принимаю число рабочих мест равное 3...

Расчёт технико-экономических показателей ремонтного участка АТП по восстановлению гильзы цилиндра двигателя ЗМЗ-53

Количество и стоимость оборудования необходимого для выполнения программы ремонта деталей рассчитывается отдельно по каждой операции, исходя из числа единиц оборудования. Для расчета числа постов...

Под рабочим местом понимается зона, оснащенная необходимыми техническими средствами, в которой осуществляется трудовая деятельность исполнителя или группы исполнителей, совместно выполняющих одну работу или операцию...

Совершенствование организации и обслуживания рабочих мест

Важное значение имеет планировка рабочего места, под кото-рой понимается целесообразное пространственное размещение в горизонтальной и вертикальной плоскостях функционально взаи-моувязанных средств производства (оборудования, оснастки...

1В статье рассматривается метод анализа и устранения узких мест технологических, логистических и организационных бизнес-процессов. Для исследования технологических, логистических и организационных бизнес-процессов применяется подход мультиагентных процессов преобразования ресурсов. Для моделирования процессов преобразования ресурсов требуется все больше вычислительных ресурсов. В связи с этим является актуальным выявление и использование новых принципов построения и анализа мультиагентных моделей процессов преобразования ресурсов. Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов основан на интеграции модели процесса преобразования ресурсов, операционного анализа вероятностных сетей, мультиагентного подхода и экспертных систем. Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов программно реализован в автоматизированной системе выпуска металлургической продукции.

автоматизированная информационная система

технологические операции

процесс преобразования ресурсов

узкое место

мультиагентное моделирование

1. Аксенов К.А., Аксенова О.П., Ван Кай. Планирование портфеля проектов в строительстве на основе мультиагентного имитационного моделирования // Научно-технические ведомости СПбГПУ № 6 (162) 2012. Информатика. Телекоммуникации. Управление. г. С.-Петербург С. 171–174.

2. Аксенов К.А., Антонова А.С., Спицина И.А., Сысолетин Е.Г., Аксенова О.П. Разработка автоматизированной системы анализа, моделирования и принятия решений для металлургического предприятия на основе мультиагентного подхода // Автоматизация в промышленности. – М., 2014. – № 7. – С. 49–53.

3. Аксенов К.А., Ван Кай, Аксенова О.П. Решение задачи планирования портфеля проектов и анализа узких мест бизнес-процесса на основе мультиагентного моделирования и метода критического пути // Современные проблемы науки и образования. – 2014. – № 2; URL: www..04.2014).

4. Аксенов К.А. Модель мультиагентного процесса преобразования ресурсов и системный анализ организационно-технических систем. // Вестник компьютерных и информационных технологий. - 2009. - № 6. - С. 38–45.

5. Бородин А.М., Мирвода С.Г., Поршнев С.В. Анализ современных средств прототипирования языков программирования // Программная инженерия. – 2014. – № 12. – С. 3–10.

6. Бородин А.М., Мирвода С.Г., Поршнев С.В. Особенности тестирования устойчивости к сбоям корпоративных информационных систем методом генерирования отказов // Современные проблемы науки и образования. – 2014. – № 5. – URL: www..02.2015).

7. Литвин В.Г., Аладышев В.П., Винниченко А.И. Анализ производительности мультипрограммных ЭВМ. M.: Финансы и статистика. - 1984. - 159 c.

8. Томашевский В., Жданова E. Имитационное моделирование в среде GPSS. М.: Бестселлер. - 2003. - 416 c.

9. Aksyonov K.A., Bykov E.A., Aksyonova O.P. Application of Multi-agent Simulation for Decision Support in a Construction Corporation and its Comparison with Critical Path Method // Applied Mechanics and Materials Vols. 278-280 (2013) Trans Tech Publications, Switzerland. doi:10.4028/www.scientific.net/AMM.278-280.2244. pp. 2244–2247.

Существующие методы анализа и имитационного моделирования технологических, логистических и организационных бизнес-процессов часто сталкиваются с объектами, в которых количество элементов превышает сотни. В связи с этим для проведения имитационного эксперимента таких моделей требуется все больше вычислительных ресурсов и машинного времени. Технологические, логистические и организационные бизнес-процессы относятся к процессам преобразования ресурсов. Спецификой данных типов процессов является существование в их составе подпроцессов (операций) принятия и согласования решений, подпроцессов или элементов управления, лиц, принимающих решения (ЛПР). Для формализации моделей ЛПР и сценариев принятия (управления и согласования) решений в данной работе предлагается использовать аппарат мультиагентных и экспертных систем. В связи с этим является актуальной задача разработки нового метода анализа и устранения узких мест мультиагентных процессов преобразования ресурсов (МППР) .

Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов

Рассмотрим два основных элемента процесса МППР (операцию и агента) , используемых для анализа и устранения узких мест процессов предприятия (технологических, логистических, организационных бизнес-процессов). В качестве теоретической основы метода использован операционный анализ вероятностных сетей .

Для оценки выполнения операции Op процесса МППР рассмотрим следующие ее параметры: среднюю очередь заявок к операции QOp_ср, среднюю загруженность операции UOp_ср, простой операции из-за отсутствия средств PMechOp, простой операции из-за отсутствия входных ресурсов PResOp:

![]() ,

,

,

,

где T END - время наблюдения (длительность интервала наблюдения за процессом),

N - количество выполнений операции Op за время наблюдения T END ,

T OP - длительность выполнения операции Op ,

Tact - единица измерения времени,

Count_ Mech_ UnLock - количество единиц средства, не заблокированное при выполнении текущих операций,

Count_ Mech_ Use - количество единиц средства, необходимое для запуска операции Op ,

Count_ Res - текущее количество единиц ресурса,

Count_ Res_ In - количество единиц ресурса, необходимое для запуска операции Op .

Аналогично оценке очереди проводится оценка среднего состояния ресурсов (как входных, так и выходных по отношению к определенной операции или правилу агента). Для оценки использования средства в операциях процесса рассмотрим среднюю загруженность средства UMech_ср:

,

,

где Count_Mech_Lock - количество единиц средства, заблокированное при выполнении текущих операций,

Count_Mech - общее количество единиц средства.

Статистику функционирования агента будем анализировать исходя из средней очереди заявок к агенту QAg_ср и средней загруженности агента по обработке заявок UAg_ср:

,,

,,

где

AgSolutIf - условия агента «Если»,

AgSolutThen - условия агента «То».

Представим правила анализа параметров процесса МППР и устранения узких мест (правила изменения (свертки / развертки)) в виде диаграмм поиска решений (рисунок 1). Вершины графа имеют следующие обозначения: 0 - нулевое значение, М - малое значение, С - среднее значение, В - высокое значение соответствующего объекта графа (очереди, загруженности или простоя). Пунктирные линии переходов графа соответствуют решениям для нулевой и малой очередей заявок к операции, сплошные линии - решениям в оставшихся случаях.

В результате проведения эксперимента формируется статистика выполнения операций, функционирования агентов, расходования и формирования ресурсов и заявок и использования средств в операциях процесса МППР. По результатам анализа экспериментов диагностируются узкие места, принимается решение о свертке/развертке процесса МППР (устранении узких мест). Критерием остановки метода анализа и устранения узких мест процесса преобразования ресурсов является снижение времени ожидания до допустимых значений по всем блокам.

Изменение процесса МППР осуществляется следующими действиями: либо удалением операции, либо добавлением параллельной операции; добавлением/удалением (увеличением/уменьшением количества) средств используемых операцией(операциями); увеличением/уменьшением количества ресурсов; добавлением или удалением правила агента, удалением агента.

Рис.1. Диаграммы поиска решений применения правил анализа и устранения узких мест процесса МППР

Метод программно реализован в автоматизированной системе выпуска металлургической продукции (АС ВМП) . Предварительным этапом работы метода являются создание и доработка (модификация) модели процесса предприятия в модуле создания моделей процессов (СМП). На рисунке 2 представлена блок-схема метода анализа и устранения узких мест процесса МППР. Сокращения, используемые на рисунке:

ИМ - модуль интеграции моделей;

КЗ - модуль конструктор запросов;

ОПП - модуль оптимизации процессов предприятия;

СМП - модуль создания моделей процессов;

ТБПИ - типовой постоянно действующий бизнес-процесс металлургического предприятия по изменению производственных процессов.

Рис. 2. Общая схема метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов

Рассмотрим основные этапы метода. Предлагаемый метод состоит из следующих этапов (нумерация этапов в соответствии с нумерацией блоков рисунка 2).

1. Если модель процесса предприятия была ранее построена в модуле СМП, то переходим на следующий этап. При построении имитационной модели процесса предприятия (в модуле СМП) строятся следующие подмодели:

1) генерации объектов (единиц продукции (ЕП) / проектов / заказов), такой объект в модели МППР представим в виде экземпляра заявки (транзакта) с набором атрибутов;

2) процессов прохождения объектов (технологических, логистических и организационных бизнес-процессов, связанных с обработкой единиц продукции на агрегатах и оборудовании, транспортировке ЕП и выполнением заказов / этапов проекта / производственных операций), в модели МППР маршрут обработки заявки формируется цепочкой блоков, состоящих из преобразователей (операций и агентов);

3) поставок потребляемых ресурсов (сырья, материалов и полуфабрикатов), в модели МППР маршрут поставки ресурсов формируется цепочкой блоков, состоящих из операций и агентов;

4) работы средств (станки, оборудование, агрегаты, транспорт, персонал).

2. С целью актуализации модели текущим процессам предприятия в модуль ОПП предварительно необходимо обновить значения переменных модели путем взаимодействия с модулями КЗ и ИМ.

4. Планирование эксперимента в соответствии с выдвинутыми гипотезами. Составление плана экспериментов заключается в выборе таких входных (управляемых) параметров модели, значения которых оказывают наибольшее влияние на значения выходных (оцениваемых) параметров модели.

5. Имитационные эксперименты проводятся в модуле ОПП. Эксперименты проводятся согласно плану экспериментов до нахождения оптимального или эффективного решения.

6. При диагностике узких мест анализируются следующие параметры процесса МППР:

1) коэффициент использования операции, средства, агента;

2) среднее время заявки в очереди к операции, агенту;

3) простой операции из-за отсутствия средств и/или входных ресурсов. Для оценки динамики работы операции и агента анализируются средняя очередь заявок к операции, агенту, а также среднее состояние ресурсов.

7. В результате проведения эксперимента формируется статистика выполнения операций, функционирования агентов, расходования и формирования ресурсов и заявок и использования средств в операциях процесса МППР. По результатам анализа статистики экспериментов диагностируются узкие места и принимается решение об изменении (свертке/развертке) процесса МППР. На данном этапе осуществляется выбор оптимального решения.

Критерием остановки метода также может являться снижение времени ожидания до допустимых значений по всем блокам модели. Данный этап направлен на решение задачи распараллеливания параллельных процессов во времени по производству единиц продукции, входящих в заказ(заказы) (в блоках имитационной модели могут возникать ситуации с параллельной обработкой заявок).

8. Если на предыдущем этапе было найдено оптимальное решение, то переходим на 12-й этап, иначе на 11-й (см. рисунок 2).

9. В случае, если на этапе 9 не было найдено оптимальное решение, то осуществляются корректировка плана экспериментов и переход на этап 5.

10. В случае, если на этапе 9 было найдено оптимальное решение, то осуществляется выдача рекомендаций по изменению процесса. Данный этап инициирует запуск ТБПИ по совершенствованию процесса предприятия (технологического, логистического, организационного бизнес-процесса) с целью устранения узких мест.

Метод прошел апробацию на задаче балансировки ресурсов бизнес-процесса .

Заключение

Задача разработки метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов решена в результате интеграции операционного анализа вероятностных сетей, мультиагентного подхода, модели процесса преобразования ресурсов и аппарата экспертных систем. Разработаны правила анализа и устранения узких мест (правила изменения) мультиагентного процесса преобразования ресурсов, построенные на основе диаграмм поиска решений. Метод программно реализован в автоматизированной системе выпуска металлургической продукции.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.

Библиографическая ссылка

Аксенов К.А. МЕТОД АНАЛИЗА И УСТРАНЕНИЯ УЗКИХ МЕСТ МУЛЬТИАГЕНТНОГО ПРОЦЕССА ПРЕОБРАЗОВАНИЯ РЕСУРСОВ // Современные проблемы науки и образования. – 2015. – № 1-1.;URL: http://science-education.ru/ru/article/view?id=18538 (дата обращения: 09.02.2020). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

Предыстория

В октябре 2010г., в рамках организации проектов по повышению эффективности

авиазавода на 2011г., компания «Райтстеп» выполнила диагностику основного

производства завода. Основной целью обследования являлось определение «узких мест», т.е. тех объектов, процедур управления и подразделений, которые ограничивали весь выпуск завода.

По результатам анализа, основными «узкими местами» завода были определены (потенциальным «узким местом» также являлись процедуры (вернее, их отсутствие) ведения электронного состава изделия):

1) агрегатно-сборочный цех АСЦ1;

2) методы планирования и управления производством;

3) цех ШЦ (штамповочный), цех МЦ (механический)

В настоящей статье описывается «расшивка» «узкого места» в цехе АСЦ1.

Цех АСЦ1 - первый в последовательной цепочке сборки машин (там из агрегатов начинает собираться изделие, далее - передается в остальные сборочные цеха, АСЦ2 и ЦОС), являющейся «вершиной треугольника» внутризаводской цепочки поставки и являющийся потребителем остальных «детале-делательных» цехов (ДДЦ). Или - началом «трубопровода» перемещения изделия по цепочке сборки.

Следовательно, любая проблема, возникающая в цехе АСЦ1 и ограничивающая начало сборки изделий автоматически приводила к ограничению выпуска машин всем заводом.

И на осень 2010 года цех АСЦ1 являлся таким узким местом, со средним выпуском в 6 изделий в месяц, при заводском плане в 7-8. Основными проблемами АСЦ1 являлись:

1) несинхронность поставок деталей и сборочных единиц от других цехов в адрес цеха АСЦ (читай - постоянные «неожиданные» дефициты на сборке)

обусловленная фактическим отсутствием расчетного позаказного (помашинного) плана поставок;

2) крайне неэффективная внутренняя организация работы в цехе, с основным симптомами (не причинами!): «нет людей», «бракованные детали», «нет места, некуда ставить изделия».

Фактически, проблемы АСЦ1 являлись отражением проблем в управлении и организации производства всего завода. И, прежде всего:

1) фактическим отсутствием синхронизированного между «деталеделательными» и «агрегатносборочными» (ДДЦ и АСЦ) цехами помашинного номенклатурного плана, что приводило к выпуску не того, что надо и не в том количестве, как следствие - к работе «по дефицитам» и, в конечном итоге, к срыву графика сборки;

2) сдельной оплате труда, позволяющей и вынуждающей цеха гнаться, прежде всего за «валовкой», даже - в цехах-«узких местах», при этом - не всегда с учетом дефицитов.

Выбор концепции

По результатам анализа данных и обсуждения возможных путей «расшивки» узкого места» были определены следующие направления преобразований.

Первое:

изменение системы управления производством так, чтобы она заставляла выпускать только того, что нужно при сравнительно невысоких затратах. Для этого было необходимо:

1) организовать систему вытягивающего позаказного номенклатурного цехового планирования, систему мониторинга поставок и «закрытия» машин;

2) через изменение системы мотивации (модификации «сделки») мотивировать цеха на выполнение прежде всего указанного плана;

3) обеспечить возможность управления процессом производства и поставок через визуализацию и мониторинг происходящего.

Второе:

изменение системы организации производства цеха через:

1) оптимизацию внутрицеховых потоков движения деталей и агрегатов,

2) устранение всех лишних как производственных так и не производственных операций на пути создания машины,

3) обеспечение визуализации происходящего, статуса настоящей ситуации, будущих и настоящих проблем,

4) сокращение партий запуска и перемещений по всей цепочке производства.

Для реализации указанных преобразований были выбраны инструменты SCM («управление производственными цепочками»), Lean («бережливое производство») и ТОС («Теория Ограничений») методов управления производством.

Работы по первому направлению, постановка «Система Планирования и Мониторинга завода» начали реализовываться через внедрение для всего завода новых процессов (процедур) синхронизованного (под график сборки и отгрузки машин) планирования и управления производством, плюс, внедрение поддерживающей их Lean IT Системы Планирования и Мониторинга производства SCMo.

Работы по второму направлению были приняты к реализации с использованием более традиционных но, «подогнанных» к применению на заводе инструментов Lean и TOC.

Преобразования. Новая организация внутри цеха АСЦ1

Проект преобразований в АСЦ1 был начат в январе 2011 года, но затем, в связи сопределенными изменениями в цехе, остановлен.

Представляемые ниже результаты проекта были достигнуты всего за несколько месяцев, в т.ч. благодаря решительной и принципиальной позиции руководства цеха. И, забегая вперед, отметим, что основная цель проекта - увеличена пропускная способность цеха с 6 до 8 машин в месяц, при:

неувеличении операционных затрат (ФОТ, численность рабочих и пр.) и запасов деталей и НзП - была достигнута.

Оптимизация участка внестапельной сборки изделий

Физическое расположение изделий. Работа с нехваткой места

По результатам анализа было определено, что одним из «узких мест» АСЦ1 являлась физическая организация участка внестапельной сборки. Участок был загроможден старой оснасткой/антресолями, ненужными шаблонами, деталями и прочей ерундой, которая фактически не использовалась при производстве машин существующих модификаций.

силу этого, на участке внестапельной сборки удавалось разместить максимум 3-4 одновременно собираемых машин. Причем, в крайне стесненных и неоптимальных условиях.

Этого было бы достаточно при идеальной организации работ по сборке и при идеальном соблюдении графика поставок деталей из других цехов. Но, «в реальном мире», при возникновении проблем с каким либо изделием, он тормозил сборку, в т.ч. стапельную всех остальных машин. И, бригады сборщиков, просто не имели физической возможности переходить на другую машину.

В результате было принято решение о сносе ненужного оборудования, расчистки места, и организации на участке двух «линий» сборки машин. В ходе проведения данных работы были использованы методы эргономичной организации рабочего пространства по 5С. См. схему и фото.

Как результат, на участке внестапельной сборки теперь можно поместить 6 машин, включая сдаточные, и это - при несравненно лучшей и более удобной организации рабочих мест.

Перенос операций с окончательной сборки изделия на другие участки.

По результатам анализа участка внестапельной сборки, являвшегося «узким место» цеха, были выявлены многочисленные «лишние» операции, т.е. операции, которые более эффективно могли быть выполнены на других участках и менее квалифицированным персоналом. Некоторые примеры - см. фото.

После проведения тщательного анализа и обсуждений с технологами цеха, данные операции были перенесены на другие, менее загруженные участки, освободив время сборщиков от «непрофильных» операций.

Изменение системы начисления заработной платы рабочих

В рамках преобразований была изменена система начисления заработной платы рабочим.

Фонд заработной платы явным образом рассчитывался исходя из план выпуска, факт зависел от количества сделанных и переданных в следующий по цепочке цех машин.

Далее, эта сумма распределялась по членам сборочных бригад (бригадирами), в зависимости о квалификации работников и коэффициента трудового участия.

Система сигнализации

Дополнительно было принято решение построить гибкую структуру рабочего процесса в цехе, ориентированную на создание максимальных условий для

производственного рабочего и сигнализации/решение всех его потребностей/проблем в оперативном режиме, как показано ниже:

Для быстрого реагирования вышеуказанной цепочки на возникшие потребности исполнителей решили использовать средства визуализации, такие как сигнальные лампочки. Каждый сектор участка планируется, оснастить двумя типами лампочек зеленого и красного цвета и кнопками их включения.

Зеленая лампа сигнализирует о том, что сектор полностью обеспечен деталями, имеется оснастка для изготовления и полностью ясны текущие потребности в сборках (т.е. ситуация нормальная).

Красная лампочка - это сигнал к тому, что сектор нуждается в решении проблем одного из трех направлений, и мастер участка должен максимально быстро среагировать на этот запрос и принять меры к быстрейшему решению, или поставить в известность других исполнителей, если вопрос затрагивает их компетенции.

Желтая - проблема существует, но в процессе решения.

Оптимизация участка детальной сборки цеха

Система обеспечения поставок от участка детальной сборки цеха

После проведения указанных выше преобразований, пропускную способность участка внестапельной сборки удалось увеличить до 8 машин в месяц. Но, практически сразу «узкое место» цеха АСЦ1 переместилось на участки детальной сборки цеха.

В связи с этим, новая организация была внедрена на участке детальной сборки цеха, участке, изготовляющего и напрямую поставляющего сборки на внестапельную сборку. Работы были выполнены примерно за месяц, по предложенной «Райтстеп» методологии:

1) оптимизация организации рабочих мест участка по принципам «5С»;

2) установка системы визуализации;

3) организация системы вытягивающего планирования и поставок деталей на сборку, методами «супермаркет» и «канбан».

Внедренная новая организация производства настолько понравилась мастерам и рабочим других участков цеха, что участки, в буквальном смысле слова «выстроились» в очередь на внедрение.

Преобразования. Обеспечение своевременности поставок в АСЦ1

Система Планирования и Мониторинга SCMo

С точки зрения «внешних» условий, огромной проблемой цеха являлась неритмичная (несинхронная с ритмом сборки конкретных машин) поставка деталей из ДДЦ цехов завода.

Решение данной проблемы осуществлялось в рамках общезаводского проекта постановки системы синхронного позаказного номенклатурного межцехового планирования. В качестве методологии была взята методология «вытягивающего» (точно вовремя и точно в количестве под заказ) планирования и методология работы с «буферами» и «приоритетами» «узких мест» Теории Ограничений.

В качестве инструмента реализации использовалась Lean ERP система SCMo, обеспечивающая on-line планирование, управление и мониторинг процессов производства и поставок.

Настроенный для завода алгоритм планирования позволял формировать позаказные (под каждую машину или «россыпной» заказ) номенклатурный план

производства и поставок для каждого цеха, охваченного системой. С постоянно обновляемой по факту производства цветовой сигнализацией/подсветкой каждой из партий поставляемых цехом-поставщиком деталей. См. схему ниже.

В рамках проекта преобразований в цехе АСЦ1, с использованием SCMo удалось «правильно» поставить следующие процессы:

1) формирование последовательности сборки машин по цехам АСЦ1 - АСЦ2 - ЦОС, и, для АСЦ1 - формирование графика сдачи, по конкретным машинам и на конкретные числа месяца (см. экранную форму ниже):

2) на основании графика сдачи машин цехом АСЦ1 - формировать план поставок деталей и агрегатов от цехов - поставщиков. Полностью автоматизировать данный момент в настоящий момент не удалось из-за неточностей в электронном составе изделия (машина). В силу этого, было принято решение по частичному ведению в SCMo электронных дефицитов в адрес цехов поставщиков, с обязательной установкой поставщиками «обещанной даты». Фактически это - публикуемые on-line и доступные для всех «журналы дефицитов», которые ранее вели диспетчера ПДБ цеха, и информация из которых становилась доступна цехам поставщикам часто в искаженном виде, и только на планерках.

Сделано это было в рамках новой методологии управления, переложенный на ИТ систему, а именно - обеспечение максимальной визуализации происходящего для всех участников производственной цепочки (см. ниже):

Побочный положительный эффект - ведение «электронных дефицитов» в SCMo - возможность перехода на «электронные» планерки, эффективность которых гораздо выше традиционных, а затрачиваемое на них время - меньше.

Система мониторинга происходящего (система видеонаблюдения)

В рамках данного направления, для обеспечения максимальной визуализации происходящего в производстве, в цехе также была внедрена система визуализации (видеонаблюдения), работающая в on-line режиме и позволяющая при необходимости увидеть, что реально происходит на участках цеха в данный момент времени.

Результаты проекта

1. Увеличена пропускная способность цеха с 6 до 8 машин в месяц.

При: неувеличении операционных затрат (ФОТ, численность рабочих и пр.) и запасов деталей и НзП.

2. Введена в работу Система Планирования и Мониторинга поставок, синхронизирующая не только выпуск, но и запуск всех цехов завода с графиком

агрегатной и окончательной сборки машин.

3. Обеспечена полная прозрачность происходящего в производстве.

4. Обеспечен базис для выхода в 2012 г. на ритм производства в 9 машин в месяц.

5. Запущен «маховик» преобразований, в т.ч. и на остальных участках цеха.

Райтстеп, Iris Partenaires