Что такое фарфор определение. Бисквитный фарфор: характеристика, особенности, применение. Виды фарфора. Фаянс или фарфор: что лучше в быту

Фарфор - это тот самый тип керамики, который одновременно отличается как белоснежностью и изяществом, так и прочностью. Материал этот имеет несколько разновидностей со своими особенностями - твердый, мягкий, костяной и бисквитный. О последнем мы и поговорим подробнее.

Бисквитный фарфор в узком и широком смысле

Этот вид фарфора, как никакой другой, может передать шелковистость, бархатность и теплоту человеческой кожи. Его структура не имеет ничего общего с десертом - образовано слово "бисквитный" от "бис", что означает "два", "двойной". Это связано с особенностями его обжига.

В узком смысле бисквит - это не покрытый глазурью, обожженный один (что более характерно для современных технологий) или два раза материал. Как отличить бисквитный фарфор? Его выделяет белоснежная, шероховатая, матовая поверхность, которую даже можно спутать с высококачественными сортами мрамора. Про технику росписи бисквитного фарфора сказать нечего - благородный материал прекрасен и без нанесения краски или глазури.

В более широком смысле бисквитом можно назвать любое керамическое изделие, которое прошло только через первичный (иначе - бисквитный) обжиг, характерная температура которого - 800-1000°C. В его результате получается прочный, тяжелый, но пористый материал. Далее может производиться повторный и даже неоднократный обжиг, а также обработка шликером или глазурью. Но, как мы уже упоминали, статуэтки из бисквитного фарфора чаще всего остаются неглазурованными.

История бисквита

Родиной этого благородного фарфора нужно назвать Францию. Известность материалу принесли работы художника Буше, которые также позволили сформировать особенный стиль французской пластики. Во второй половине XVIII века стала привлекать к себе внимание и керамика мастерских из города Севра, работающих как с глазурованным, так и бисквитным фарфором. Отличал эти славные работы цветочный мотив - венки, букеты, гирлянды, корзинки. Произведения можно было заслуженно считать замечательными образчиками искусства.

В эпоху классицизма изделия из бисквитного фарфора стали неотъемлемой частью интерьера знатных домов - мебельный декор, посудные сервизы, скульптуры и скульптурные композиции.

Применение бисквита

Из-за пористой структуры бисквит не применяют в изготовлении посуды - материал впитывает в себя воду. Однако он очень хорош в следующем:

- Тонированный фарфор этого вида применяется для изготовления лиц и тел бисквитных кукол, а также декоративных масок.

- Это популярный материал для ваяния скульптур, статуэток, украшений, элементов декора - всего того, что не нуждается в защите бисквитной поверхности.

Иные виды фарфора

Кратко познакомимся и с другими видами фарфора:

- Костяной . Формула этой разновидности мягкого фарфора была открыта в Англии Д. Споудом в XVIII веке. Его необычная особенность - на 60 % материал состоит из золы сожженных костей коров, более всего тут ценятся тазобедренные. Они не дают желтоватого оттенка, как лошадиные, и делают плавку более легкой. Его основное преимущество - необыкновенная тонкость, доходящая до прозрачности.

- Мягкий . Иные названия - искусственный, художественный, фриттовый. Стал известен еще в XVI веке - это так называемый фарфор Медичи. Стандартная формула была позже изобретена во Франции - в 1673 году. В его составе преобладает фритта - кварц, стекловидные вещества, полевой шпат. Просвечиваемость и приятный сливочный цвет придает алебастр, кремень, морская соль, селитра. Мягкий фарфор дольше сохраняет тепло, но вместе с тем его выделяет пористость, небольшая прочность, даже хрупкость.

- Твердый . Известен также как "настоящий". Его открытием мы обязаны немецкой мануфактуре Meissen. Отличает такой фарфор большая прочность, плотность, сопротивляемость высоким температурам и химическому воздействию. Очень хорошо на твердом фарфоре смотрится глазурь - она здесь тонкая и блестящая. Так как это покрытие состоит из тех же субстанций, но в ином содержании, что и сам материал, то оно однородно и плотно прилегает к нему. Отчего глазурь от твердого фарфора ничуть не отслаивается. Более того, ее затруднительно даже будет отбить от этого материала. Бисквит, кстати, является разновидностью данной группы, только неглазурованной.

Бисквит выглядит самым натуральным, самым теплым из всех видов фарфора. Оттого он так прекрасно подходит для скульптурных композиций, фарфоровых масок и кукол.

Керамика – категория материалов, к которой относятся фарфор и фаянс. Это два однотипных продукта обжига, схожих по своим внешним данным, но в тоже время принципиально различных по физическим качествам. В чем же заключаются эти различия?

Фарфор

Любое керамическое изделие получается при помощи высокотемпературного спекания глины (ее смесей) с минеральными добавками и неорганическими компонентами. Если в процессе спекания участвовала смесь из пластичной глины, каолина (белая глина), кварца и полевого шпата (силикат) с равным или большим процентом содержания минералов, то в результате обжига получается фарфор. Это высокопрочный, непористый, тонкий, полупрозрачный (если фарфор поднести к свету, то он будет просвечиваться), термически стойкий материал, отличающийся от прочих легким весом.

Фарфоровая статуэтка

Фаянс

А вот если в процессе спекания керамики участвовала смесь из глины (80-85% от общей массы), кварца, полевого шпата и незначительного количества каолина, то в результате обжига получается фаянс. Это мелкопористый материал, обжигаемый при температуре до 1280°C. Наличие пор делает фаянс более хрупким, шершавым и водопоглощаемым (около 12%) материалом, который необходимо покрывать толстым слоем глазури, дабы ликвидировать недостатки. Он тяжел, имеет матовый оттенок и непрозрачный.

Фаянсовая посуда

Фаянсовая посуда Отличия

В зависимости от пропорций перечисленных выше компонентов смеси технологи могут получить мягкий и твердый фарфор. Изделия из мягкого фарфора обжигаются в печи при температуре ниже 1350°C, а из твердого – при 1350°C — 1450°C. Мягкая разновидность более хрупка и чувствительна к резким перепадам температур, ее условно относят к категории пористой керамики (наблюдается наличие незначительного количества мелких пор), глазурь которой разрушается при механических воздействиях. Из-за этих физических характеристик из мягкого фарфора изготавливают лишь ценные предметы искусства, но не посуду.

Твердые сорта фарфора содержат до 66% каолина (но не менее 47%). Эта разновидность относится к плотной непористой керамике, что делает ее более стойкой к физическому воздействию. Материал также прозрачен, «невесом», имеет гладкую белую поверхность. Твердые сорта используют для производства посуды, декоративных изделий (ваз, блюд), электрических изоляторов и даже сантехники. Но существует и особый материал «бисквит» – твердая разновидность фарфора, которая не покрыта глазурью. Это матовый материал, используемый для изготовления скульптур и украшений.

Любая фарфоровая масса всегда белая, поскольку при добавлении красителей в смесь невозможно достигнуть требуемой прозрачности, тонкости и при этом прочности материала. Все цветные изделия расписаны специальными красками по глазури уже после обжига. Фарфор «высоко звучит» при легком ударе.

Масса для изготовления фаянса белая, но зачастую в нее добавляют цветные красители, что позволяет изготавливать изделия любых оттенков. Кроме того, в смесь могут добавлять кремний, кварц, известь, полевой или шамотный шпат, магнезии, углекислоты. В зависимости от компонентов различают и разновидности, например, глиноземный и известкой фаянс. Они же влияют и на качество материала, его пористость, хрупкость, водопоглощение. Благодаря богатству разновидностей материала из фаянса производят посуду, черепицу, плитку, статуэтки и так далее.

Выводы сайт

- Фарфор имеет уникальные и ценные декоративные характеристики.

- Фаянс поглощает влагу, что делает его весьма чувствительным к перепадам температур и менее гигиеничным.

- Фарфор более легок и в тоже время механически прочен, чем фаянс.

- Фаянс менее ценен, поскольку процесс производства менее трудоемок, а используемые материалы не такие дорогостоящие.

- Фаянс более практичен и декоративно разнообразен, нежели фарфор.

Систематизируем фарфор по составу сырья. Весь фарфор можно разделить на три основные группы - восточный фарфор, европейский твердый фарфор и мягкий фарфор (полуфарфор).

Твердый фарфор или просто фарфор, представляет собой однородную, белую, сильно звенящую, твердую и трудно-плавкую, при незначительной толщине весьма прозрачную массу, в изломе жирно-блестящую, раковистую, мелкозернистую; твердый фарфор состоит главным образом из каолина и полевого шпата с примесью кварца, извести и т. д. и покрыт твердой глазурью. Более тонкие сорта имеют глазурь из полевого шпата, без извести, благодаря чему получают молочно-матовый тон; более простые сорта имеют совершенно прозрачную известковую глазурь.

Обожженный без глазури фарфор известен в продаже под названием "б и с к в и т а"; но большею частью фарфор глазируется, расписывается и кроется позолотой по глазури или под глазурью. Выдающимися достоинствами отличается французское производство, в особенности в Лиможе, где каждая фабрика имеет свою особую специальность, в которой достигает несравненных результатов. В Германии первое место занимает Мейссен, затем Берлин, а также Пиркенгаммер и Эльнбоген в Богемии.

Массы для фарфоровых изделий

Фарфоровые изделия отличаются тонким помолом исходных компонентов массы, высокой температурой обжига, белизной, просвечиваемостью, отсутствием открытой пористости, высокой прочностью, термической и химической устойчивостью. Фарфоровые массы состоят из тонких смесей каолина, кварца, полевого шпата и др. алюмосиликатов. Основная прелесть фарфора- белизна и просвечиваемость, поэтому для изготовления фарфоровых изделий применяется наиболее чистое керамическое сырье. Для повышения пластичности массы часть каолина иногда заменяют высокопластичной белой огнеупорной глиной или бентонитом. В зависимости от состава массы и температуры обжига различают твердый фарфор, обжигаемый при температуре 1350-1450°С и выше и мягкий фарфор, температура обжига которого ниже1350°С. По сравнению с мягким твердый фарфор содержит больше каолина и меньше полевого шпата (до36% и до 28% полевого шпата соответственно). Мягкий фарфор делят на полевошпатовый, низкотемпературный (выокополевошпатовый), фриттовый, костяной и др.

Первый обжиг твердого фарфора производится до температуры 850-950°С. Костяной фарфор производится из масс, содержащих костяную золу, фосфорнокислый кальций, полевой шпат и др. Обжигается вначале при температуре 1230-1250°С, затем при температуре плавления глазури 1050-1150°С. Фриттовый фарфор содержит щелочные легкоплавкие фритты, сплавленные из кварцевого песка, соды, поташа, селитры, гипса и др. материалов. Обжиг фриттового фарфора производится вначале при более высокой температуре (1200-1300°С), а при более низкой. Низкотемпературный фарфор изготавливается из низкоспекающихся масс и покрывается белой глухой циркониевой глазурью. Основными компонентами для его изготовления служат каолин, бентонит, пегматит, глинозем, доломит и др. материалы. Черепок спекается, обжигается однократно при температуре 1160-1180°С, водопоглощение до 0.5%.

Полуфарфор характеризуется белым или окрашенным плотным полуспекшимся черепком, покрытым полупрозрачной или цветной глазурьб. По составу и температуре обжига занимает промежуточное положение между фарфором и твердым полевошпатным фаянсом. Водопоглощение составляет 5-8%. Обжиг изделий при температуре 1150-1250°С. Фарфоровые изделия должны иметь спекшийся черепок, покрытый бесцветной прозрачной глазурью, иногда специально окрашенный черепок, или специально покрываются цветными глазурями. Белизна фарфора в настоящее время регламентируется стандартом и составляет 55-68%. Изделия изготавливаются гладкими или с рельефом, с ровным или фигурным краем, декорируются подглазурными и надглазурными керамическими красками, деколью, люстрами, препаратами драгоценных металлов и др. Изготавливаются фарфоровые изделия в основном двумя способами: литьем и формованием с помощью шаблона в гипсовых формах. Изделия из костяного и фриттового фарфора, ввиду отсутствия или малого количества пластичных материалов в составе, изготавливаются только литьем, иногда с клеящими добавками. Механическая прочность мягкого фарфора в полтора раза меньше твердого.

Твердый фарфор

, в зависимости от назначения делится на 3 группы:

1.Хозяйственный и художественный (посуда, статуэтки, вазы).

2.Электротехнический (изоляторы).

3.Химический фарфор (лабораторная посуда и др.).

Наиболее вредные примеси фарфора - Fe2O3 и ТiO2 . Для улучшения формовочных свойств в фарфоровою массу наряду с каолином вводят высокопластичные беложгущиеся огнеупорные глины и пластификаторы (4-5% бентонита). В качестве плавней для производства фарфора применяют полевой шпат или пегматит. Иногда для усиления просвечиваемости дополнительно вводят доломит, известковый шпат и др. Для обеспечения высокого качества изделий сырьевые материалы подвергаются тонкому помолу, тонина которого контролируется ситом 10000 отв/см2. Вследствие очень малого интервала спекания фриттового фарфора для предотвращения деформаций обжиг изделий ведут в специальных глиняных формах, с подставками. Брак изделий после обжига часто превышает 50%.

Костяной фарфор

отличается высокой белизной, просвечиваемостью и декоративностью, но такой фарфор легко деформируется в обжиге. Отдепьные виды костяного неглазурованного фарфора носят название париана (малопрозрачный материал с желтоватым оттенком) и каррары (напоминают белый каррарский мрамор). Применяют костяной фарфор для изготовления чайных и кофейных сервизов, а также бисквитных скульптур. Для изготовления столовой посуды этот материал не применяют, так как он неустойчив к действию кислот и щелочей.

Высокополевшпатовый фарфор

напоминает твердый фарфор и отличается меньшим содержаним глинистого вещества и большим содержанием кварца и полевого шпата. Производится по схеме производства твердого фарфора, причем температура первого обжига составляет 950-1000°С, а второго 1250-1300°С. Обладает меньшей механической прочностью и термостойкостью, чем фарфор, но имеет большую просвечиваемость и большие декоративные возможности (ниже температура политого обжига). Применяется для изготовления дорогих сервизов, скульптур и т.д.

Фарфоровые массы в отдельных случаях можно окрашивать керамическими пигментами на основе кобальта, хрома, никеля и др. в зависимости от максимальной температуры обжига. Готовые фарфоровые массы можно использовать в качестве материала для изготовления декоративных изделий с кристаллическими и матовыми глазурями, обжигая их при температуре 1100-1200Т.

Мягкий фарфор , обнимает собою два совершенно различных сорта, более или менее приближающихся к фарфору по цвету, прозрачности и глазури, но весьма чувствительные к быстрой перемене температуры. До появления в Европе твердого фарфора, применялся мягкий. Если провести по мягкому фарфору ножом, глазурь дает трещину; этим способом его легче всего отличить от твердого фарфора, глазурь которого в подобном случае ничуть не пострадает.

Французский мягкий фарфор состоит из невполне расплавленной, стекловидной, мелкозернистой массы, с свинцовой, хрусталевидной, кремнистой глазурью. Легкоплавкая глазурь, делающая его по наружному виду похожим на китайский фарфор, допускает густое письмо и гораздо более нежные тона, чем твердый фарфор. В состав английского мягкого фарфора (костяной фарфор) входит жженая кость, фосфорнокислые соли, каолин и т. д. Он занимает место между каменной массой и твердым фарфором, походит на белый алебастр и чрезвычайно прозрачен. Для живописи он представляет те же преимущества, как французский и немецкий, но особенно благоприятен для позолоты и украшения драгоценными камнями.

Основной составной частью фарфора восточного и европейского твердого является каолин (неплавящаяся фарфоровая глина и полевой шпат). В европейском фарфоре каолина больше, чем в восточном, и он требует более жаркого огня при обжиге. Это сообщает ему прозрачность, зато в таком огне выгорают все краски, кроме синей. Поэтому европейский фарфор приходится расписывать поверх глазури, восточный же позволяет применять ряд красок для подглазурной росписи.

Европейский полуфарфор каолина не содержит и потому к фарфору подходит только внешним видом, а по составу своему ближе к стеклу. При обжиге он не требует высокой температуры, что позволяет употреблять большее количество красок, которые, сплавляясь с глазурью, придают росписи особую прозрачность и блеск.

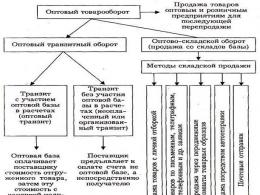

Если попытаться классифицировать изделия из обожженной глины в порядке усложнения технологии их изготовления, то получится следующая схема: ручная примитивная лепка и костровой обжиг; гончарные изделия и горновый обжиг; майолика; полуфаянс; фаянс; фарфор. Эти технологии появлялись в разное время и в разных странах, имея в зависимости от этого значительные особенности. Сегодня почти все они существуют в современных вариантах, и в любой, даже самой примитивной технике, используя самую незамысловатую технологию, талантливый керамист может достичь больших успехов. В русский язык давно и прочно вошли термины, обозначающие изделия, сделанные из глины. Так вот, как говорится, разберемся сначала с терминами.

Самое общее понятие, включающее в себя все изделия и материалы, полученные спеканием глин и их смесей с минеральными добавками, а также окислами и другими неорганическими соединениями, -это керамика. Далее, если соблюдать хронологию в освоении людьми свойств и возможностей глины как материала, идут лепные и гончарные изделия. Я думаю, всем понятно, что гончарные изделия сделаны на гончарном круге, а лепные слеплены руками. Но тем не менее, тут есть один нюанс. Гончарные изделия - это термин, обозначающий изделия, сделанные на гончарном круге без дальнейшего применения глазури. И фаянс, и майолику, и даже фарфор тоже можно делать, используя гончарный круг, но мы при этом не называем их гончарными изделиями. Главным отличительным признаком является то, что фаянс и майолику покрывают глазурью. Причем очень трудно провести грань и определить, на сколько процентов нужно покрыть гончарное изделие глазурью и расписать, чтобы оно превратилось в майолику.

Некоторые современные мастера свою гончарку изнутри покрывают глазурью, отчего она, по их мнению, не превращается в майолику. Название этой керамики происходит от названия острова Майорка, где под влиянием морисков из города Малаги (Испания) в ХIV-ХV веках расцвело производство керамических изделий из естественно окрашенных глин, полностью крытых глухой оловянной глазурью и расписанных. Майоликовое производство распространилось в Северной Италии, получив особое развитие в окрестностях городов Фаэнца и Урбино. Я думаю, вы догадались, что именно название города Фаэнца и дало имя следующей разновидности керамики - фаянсу. Но тут я должен оговориться: до сих пор еще до конца не выяснено, что же появилось раньше - майолика или фаянс - не как названия, а как виды керамики. Ведь до сих пор майолику называют иногда "простым фаянсом", а значит, фаянс - это более общее понятие, включающее в себя и майолику.

Сегодня майоликой называют керамические изделия из естественно окрашенных легкоплавких глин, красный черепок которых покрыт глухой глазурью, с водопоглощением 10-15 процентов. Фаянсом называют керамические, крытые прозрачной глазурью изделия с водопоглощением от 9 до 12 процентов. Цвет фаянса может быть различным: преимущественно светлых тонов до белого. Состав фаянсовых масс можно разделить на три группы: глинистый древний фаянс - из глины и молотого обожженного кремня или кварца; известковый, или мягкий, фаянс (типичный средневековый) - из глины, обожженных кремня или кварца и мергеля или мела; полевошпатовый, или твердый, - из глины, кремня или кварца и полевого шпата, впервые изготовленный в начале XVIII века в Германии.

Самые древние глиняные сосуды, покрытые глазурью, или, как ее иначе называли, поливой, были сделаны в Египте. Из Египта искусство глазурования пришло в Вавилонию и Ассирию, а оттуда проникло в Персию, где оно достигло расцвета главным образом в области строительного искусства. Разные литературные источники по-разному оценивают использование глазури греками и римлянами. Например, немецкий исследователь истории фаянса А.Н. Кубе считал, что грекам и римлянам была известна технология использования глазури, но их исключительная любовь к чистому черепку ограничивала их в ее применении. И когда рухнула античная культура, то вместе с ней погибло для Европы искусство глазурования. Но в эпоху Средневековья фаянс снова появляется и снова на Востоке. В начале XIII века переправившиеся из Африки арабы после семилетней упорной борьбы завладели Пиренейским полуостровом. И вот вместе с арабами в Испании появляется и фаянсовое производство, которое еще долго останется во власти восточных традиций. В конце концов появляется испано-мавританская керамика - своего рода мост между Востоком и Западом. Затем, из Испании фаянсовое производство проникло в Италию, где оно в середине XVI века в так называемых итальянских майоликах достигло своего расцвета.

В Древней Руси поливная керамика известна с X века. Так, в конце ХIХ столетия в богатых языческих курганах у деревни Гнездово (под Смоленском) были обнаружены обломки двух тарелок и кружки белой глины, покрытые поливой и украшенные разноцветной росписью.

Производство майолики, перешедшее из Италии в другие страны центральной Европы, в дальнейшем развилось в производство фаянса с черепом белого или кремового цвета, крытого прозрачной свинцовой глазурью. Так возникли французские фаянсы, знаменитые голландские делфтские фаянсы, немецкие и английские фаянсы. Развитию фаянсового производства в Европе нередко способствовали даже курьезы. Так в конце XVII - начале XVIII века войны подорвали экономику Франции и, нуждаясь в средствах, Людовик XIV запретил употреблять золотую и серебряную посуду, что привело к бурному развитию производства керамики, и в частности фаянса.

В XVII веке фаянсы, покрытые прозрачной свинцовой глазурью, назывались полуфаянсами. Приставка "полу" не содержала в себе ничего пренебрежительного или указывающего на низкое качество, она указывала только на технические отличия этих фаянсов от "настоящих" фаянсов, покрытых непрозрачной оловянной глазурью. Наивысших результатов в использовании прозрачных свинцовых глазурей достигли в Германии семья Гирш-Фогель и во Франции Бернар Палисси.

Так называемый турецкий полуфаянс (XVI-XVII века) относят к группе мягкого фаянса, который изготавливался из смеси красножгущейся глины с мелом. Обычно этот полуфаянс ангобировали или покрывали оловянной глазурью и декорировали густыми пастами с использованием охры (болюса), что придавало поверхности изделия некоторый рельеф.

В Европе производство фаянса своих вершин достигло в Англии в XVII веке, когда английский керамист Джозайя Уэджвуд (Веджвуд) изобрел высококачественные фаянсовые массы ("кремовую", "базальтовую", "яшмовую"). Самое замечательное его произведение находится в России. Это столовый сервиз из 952 предметов, сделанный по заказу Екатерины II (в Англии он получил название "русского"). На каждом предмете этого сервиза есть личное клеймо автора - зеленая лягушка.

В России временем рождения и быстрого освоения производства фаянса стал XVIII век. Первый известный нам завод был основан в Москве в 1724 году купцом первой гильдии Афанасием Гребенщиковым. В 1752 году в Петербурге был открыт Казенный фаянсовый завод, а затем и Императорский фаянсовый завод, на котором работал Дмитрий Виноградов. С 1757 года начала работу фабрика Ивана Сухарева, занимавшаяся ранее изготовлением красок. Во второй половине XVIII века массовой становится продукция многочисленных заводов и мастерских подмосковной Гжели. В августе 1809 года в селе Домкино Тверской губернии возник один из интереснейших русских фаянсовых заводов, который вскоре занял ведущее место в отечественном керамическом деле - будущий Конаковский (Кузнецовский) завод. А в сентябре 1810 года владельцем этого фаянсового завода становится А.Я. Ауэрбах, который с первых же дней проводит ряд мер по укреплению своего предприятия.

В 1870 году завод Ауэрбаха был продан М.С. Кузнецову - яркой, колоритной личности, типичной для периода развития капитализма в России. М.С. Кузнецов присоединил это предприятие к имевшимся у него заводам в Дулеве Владимирской губернии (основан в 1832 году) и в Риге (основан в 1843 году). К этому времени кузнецовские предприятия были уже заметными в России. Бывший завод Ауэрбаха в Тверской губернии стал одним из предприятий обширной кузнецовской фирмы, в которую входили: керамическое предприятие в селе Буды Харьковской губернии, завод Гарднера в селе Вербилки Дмитровского уезда, завод в городе Славянске Черниговской губернии, завод в деревне Песочная Ярославской губернии, фаянсовая фабрика в селе Песочня Калужской губернии. В 1889 году учреждается "Товарищество производства фарфоровых и фаянсовых изделий М.С. Кузнецова" с правлением в Москве. В 1918 году декретом Совета Народных Комиссаров РСФСР в числе других крупных промышленных предприятий Кузнецовская фабрика в Тверской губернии была национализирована. Но только в 30-х годах фабрика налаживает производство и сюда приходят молодые талантливые художники И. Фрих-Хар, И. Чайков, И. Ефимов, В. Фаворский, В. Филянская, П. Кожин, С. Лебедева, М. Холодная.

Некоторые фаянсовые заводы наряду с фаянсом с середины XVIII века стали выпускать фарфоровые изделия. Фаянс отличается от фарфора тем, что фаянсовая масса содержит значительно больше глины. В "глинистом" фаянсе содержание глины доходило до 85 процентов, температура обжига была 950-960°С, такой фаянс покрывали цветной глухой глазурью. Этот фаянс характеризовали высокая пористость и малая механическая прочность. Известковый фаянс средних веков содержал кроме глины и кремня еще 10-35 процентов известняка или мела; температура обжига его достигала 1100-1160°С; черепок был пористый (19-22% по водопоглощению) и малопрочный. Твердый, или полевошпатовый, фаянс получил распространение с конца XIX века. Мел был частично или полностью заменен полевым шпатом. Твердый фаянс обжигали дважды: сначала при более высокой температуре (1230-1280°С) - для получения качественного черепка, а вторично - при более низкой температуре (1050-1150°С) - только для оплавления глазури.

В отличие от европейского, непросвечивающего в черепке, фаянса, персидский фаянс, производство которого прошло длительную эпоху подъема и расцвета (с X по XVII век), имел хорошо просвечивающий черепок. Персидский фаянс готовился из массы, богатой кварцевой составляющей с небольшой добавкой остекленной после обжига глины. Изделия покрывались тонким слоем белого ангоба и прозрачной щелочной глазурью с люстровым металлическим отблеском или опоковой свинцово-оловянной глазурью. Впервые технология люстрованной керамики описана в трактате XII века Абу-ль-Фазлом Хубайшем Тифлиси. Если говорить о недостатках фаянса, то в первую очередь нужно сказать о его пористости, которая приводит к поглощению им влаги из воздуха, что ведет к некоторому его разбуханию (0,016-0,086% от объема), к разрыву глазури и к появлению цека (мелких трещин глазури), возрастающего с течением времени. На всех старинных фаянсовых изделиях глазурь покрыта сеткой цека, являющейся для коллекционеров своеобразным признаком достоверности давнего происхождения старого фаянса или майолики.

Глазурь для фаянса применяется фриттованная легкоплавкая. Введение в массу 3-4 процентов мела, магнезита и доломита, а также, повышение температуры обжига на 20-40°С может устранить цек. Обычно фаянсовые изделия достигают предела увеличения своего объема через два - три года.

В конце этой краткой справки о фаянсе я приведу состав фаянсовых масс некоторых заводов. Завод Бармина, Москва, 1876 год: 3 пуда глуховской глины, 1 пуд 20 фунтов английской глины, 6 пудов песка, 6 пудов опоки; Конаковский завод, середина XIX века: глины 29 процентов, каолина 32,5 процента, кварцевых отходов 32,5 процента, боя б процентов, обжиг при 1250-1280°С. Продолжим знакомство с видами керамики. Самым сложным по составу, самым высокотемпературным по обжигу и доставшимся человеку труднее всего материалом является фарфор. Отличительные признаки фарфора - белый цвет, отсутствие пористости, просвечиваемость, прочность, термостойкость и химическая стойкость - определяются как составом исходного сырья, так и технологией его обработки. Фарфор изобретен в Китае в период Хань (206 г. до н. э. - 221 г. н. э.). Различают следующие периоды в китайском фарфоровом производстве, названные по правящим династиям: Тан (618 - 907), Сун (960 - 1279), Мин (1367 - 1643), Канг-Хси (1662-1722), Чьенг-Лунг (1723 - 1795) и новый - с 1795 г. Своего расцвета в развитии формы и декорировки фарфор достиг в период Канг-Хси.

Редко встречаемый благоприятный состав "фарфорового камня" (нан-кан), большие запасы которого находятся вблизи исконного места фарфорового производства (г. Дзиньдэчжень), весьма упрощает составление и приготовление фарфоровой массы при добавлении каолина. В минералогическом отношении нан-кан представляет собой серицитовый песчаник состава: 75,06 процента окиси кремния, 0,05 процента окиси титана, 16,01 процента окиси алюминия, 0,41 процента окиси железа, 0,28 процента окиси кальция, 0,60 процента окиси магния, 1,97 процента окиси натрия, 3,3 процента окиси калия и прочих примесей - 2,2 процента. Масса вылеживалась в закрытом состоянии в земле по 100 лет, что давало возможность получать из непластичного сырья массу с высокими формовочными свойствами, позволявшими изготовлять (уже в периоде Сун) знаменитый "фарфор яичной скорлупы", то есть изделия с очень тонкими стенками. Китайскими керамистами школы профессора Чжоу-Женя установлено, что размол "фарфорового камня" в современной шаровой мельнице не сообщает фарфоровой массе той пластичности и связности, которые достигаются при толчении этого камня в ступах и ее вылеживании, как это делали в старину.

Естественно, что высокая стоимость китайского фарфора, ввозимого в Европу в XV - XVII столетиях (за одну фарфоровую вазу могли отдать целую роту солдат), вызывала попытки подражаний. Таковы мягкий фарфор Медичи, французский фриттованный фарфор с добавкой к стеклу мергелистой глины и мела, реомюров фарфор и др. В 1708 г. мейсенскому алхимику И.Ф. Бетгеру удалось изготовить прототип европейского фарфора из каолина, песка и мела; но уже с 1720 г. мел был заменен полевым шпатом, и был получен настоящий твердый фарфор. Мануфактура была строго засекречена. В XVIII веке получили развитие крупные мануфактуры, а впоследствии заводы в самом Мейсене, прославившемся своим "саксонским" фарфором.

В России состав фарфора был самостоятельно разработан в 1744 г. Д.И. Виноградовым, который наладил фарфоровое производство на Императорском заводе под Петербургом (ныне Фарфоровый завод им. М.В. Ломоносова). Рецепт фарфора в записи Виноградова таков: "Возьми кварца прокаленного 768 ч., глины подготовленной 384 ч., песчанка, алебастра отсеянного 74 ч.". В этой массе кварц играет роль отощителя, алебастр - роль плавня, глина - роль связующей пластической добавки. Подготовка глины (разновидность гжельской беложгущейся песчанки) состояла в ее отмучивании.

Современные технологи различают две основные разновидности фарфора - твердый (с небольшим количеством плавня), обжигаемый при политом обжиге при температуре 1380-1460°С, и мягкий (с повышенным количеством плавня), обжигаемый при политом обжиге и при более низких температурах, но не ниже 1200°С. Первый, утельный, обжиг одинаков - при 900- 1000°С. Известно, что Броньяр (Севрский фарфоровый завод во Франции) опробовал в середине прошлого столетия массы, обжигая их даже при 1500-1550°С, применив в качестве глазури пегматит весьма тонкого помола (пегматит - светлая крупнозернистая магматическая горная порода, по физическим свойствам аналогичная граниту).

Помимо двух основных видов фарфора в настоящее время известно много специальных видов технических фарфоров и фарфороподобных материалов. Например, полуфарфор, или низкотемпературный фарфор "витриес-чайна", или английский костяной фарфор, который начал производить И. Спод (второй) в 1759 год) в районе г. Сток-он-Трент, где в настоящее время сосредоточено большинство английских фарфоровых заводов. Костяной фарфор отличается высокими декоративными качествами, и они зависят от правильного приготовления золы костей крупного рогатого скота, которая входит в состав фарфора. Подготовка костей состоит в обезжиривании, в обработке паром и обжиге.

Представляет собой разновидность керамики. Фарфоровые изделия - это изделия, получаемые спеканием высокосортной белой глины (каолина) с добавлением кварца, полевого шпата и других примесей. В результате обжига полученный материал становится водонепроницаемым, белым, звонким, просвечивающим в тонком слое, без пор. Гончарное дело - это искусство, которое практиковалось с древних времен различными культурами по всему миру.

Считается, что фарфор был изобретен в Китае в VI-VIII веках нашей эры, за тысячу лет до того, как он стал производиться в Европе. В связи с этим слово «China» (Китай (англ.)) стало синонимом фарфора (китайского фарфора). Долгое время китайские мастера сохраняли в тайне технологию его производства. Однако уже через 500 лет соседи Китая, корейцы, научились производить так называемый «твердый» фарфор, то есть изделия из белой глины, подвергающиеся высокотемпературному обжигу. В Среднюю Азию фарфор попал через Великий шелковый путь в IX веке. Ближе к XVI веку секретом изготовления фарфоровой посуды овладела Япония, а затем и европейские производители. Лишь в конце XVII века производство фарфора началось в США.

От других видов керамики фарфор отличается составом и процессом изготовления. Два самых простых типа керамики, фаянс и каменную керамику, делают с использованием только природной глины, которая повергается обжигу. В большинстве случаев такие изделия покрывают стекловидным веществом, называемым глазурью. В отличие от фаянса и каменной керамики, фарфор делается из смеси двух компонентов - каолина и китайского камня (разновидности полевого шпата). Каолин - чистая белая глина, которая формируется при разрушении минерального полевого шпата. Китайский камень измельчают в порошок и смешивают с каолином. Эту смесь обжигают при температуре от 1250°C до 1450°C). При таких высоких температурах китайский камень спекается, то есть сплавляется и образует непористое, натуральное стекло. Каолин, который очень устойчив к нагреванию, не плавится и позволяет изделию сохранять свою форму. Процесс завершается, когда китайский камень сплавляется с каолином.

Виды фарфора

Существует несколько видов фарфора, которые отличаются друг от друга технологией производства, качественными характеристиками и свойствами.

Основными видами являются:

. мягкий фарфор;

. твердый (высокотемпературный) фарфор;

. костяной фарфор .

Твердый фарфор (высокотемпературный фарфор)

Твердый (настоящий или натуральный) фарфор всегда был эталоном и образцом совершенства для создателей фарфора. Это фарфор, который китайцы первыми стали производить из каолина и китайского камня. Пропорции каолина и китайского камня в составе твердого фарфора могут быть различными. Считается, что чем больше в фарфоре каолина, тем он крепче. Твердый фарфор обычно достаточно тяжелый, непрозрачный, имеет белый цвет с оттенком серого, поверхность в увеличенном виде напоминает скорлупу яйца из-за мелких ямок.

Технология производства твердого фарфора достаточно сложна, так как для производства этого вида фарфора требуется очень высокая температура обжига (1400-1600 °C), при этом изделие проходит обжиг неоднократно. Твердый фарфор отличается крепостью, но довольно легко бьется. Имеет голубой или серый оттенок, если его не подвергать специальной обработке. Однако материалы, используемые для изготовления данного вида фарфора, не являются дорогими, и качество твердого фарфора уступает качеству костяного фарфора. Соответственно, твердый фарфор имеет более низкую цену, чем костяной фарфор.

Костяной фарфор

Костяной фарфор представляет собой особую разновидность твердого фарфора с добавлением пережженной кости. Костяной фарфор очень прочный, при этом он отличается особой белизной и прозрачностью. Прочность достигается плавлением основных ингредиентов в процессе обжига.

Костяной фарфор был впервые создан в Англии в ходе попыток воссоздать формулу изготовления знаменитого в Европе китайского фарфора. В конце XVIII века стали добавлять в фарфоровую массу костный пепел. В процессе развития этой технологии была разработана базовая формула для изготовления костяного фарфора: 25% каолина (особой белой глины), 25% полевого шпата с примесью кварца и 50% пережженных костей животных. Первый обжиг делается при температуре 1200-1300 °C, второй обжиг осуществляется при температуре 1050-1100 °C. Для применения в составе фарфоровой массы кости обрабатываются специальным образом для удаления из них клея и разогреваются до температуры примерно в 1000 °C, при этом все органические вещества сгорают, и структура кости меняется до состояния, подходящего для производства костяного фарфора.

Благодаря своему молочно-белому цвету, прозрачности и прочности костяной фарфор завоевал отличную репутацию и лидирующее место по продажам на мировом рынке. Отличительными чертами костяной фарфоровой посуды являются легкость, тонкостенность и прозрачность (на свет сквозь стенки просматриваются пальчики). Нет эффекта яичной скорлупы - достигается это тем, что именно костяным пеплом заполняются все пустоты между частичками белой глины.

Мягкий фарфор

Мягкий (иногда называемый искусственным) фарфор был создан европейскими мастерами, которые пытались воспроизвести китайский твердый фарфор. Они пытались создать твердый, белый и прозрачный материал из самых разных ингредиентов и получили мягкий фарфор в результате смешивания глины тонкого помола со стекловидным веществом. Мягкий фарфор обжигают при более низких температурах, чем твердый фарфор, поэтому он не спекается полностью, то есть остается немного пористым. Считается, что первый европейский мягкий фарфор был произведен во Флоренции, в Италии, примерно в 1575 году. В XVIII веке ведущим производителем мягкого фарфора стала Франция. Первые мануфактуры по производству мягкого фарфора были открыты в Руане, Сен-Клу, Лилле и Шантильи.

Мягкий фарфор имеет свои преимущества по сравнению с твердым фарфором. Большая часть изделий из него имеет кремовый цвет, который некоторые люди предпочитают молочно-белому цвету твердого фарфора. Кроме того, краски, которые обычно используют для росписи мягкого фарфора, сливаются с глазурью и придают изделиям легкость и изящество.

Термин «фарфор» относится к широкому диапазону керамических изделий, которые изготавливаются при высоких температурах. Их отличительными чертами являются гладкая поверхность и низкая пористость. Эти свойства фарфора широко востребованы и поныне. Сложно отыскать какую-то отрасль промышленности или народного хозяйства, где бы он ни использовался.

Наиболее распространен декоративный фарфор, а также химическая посуда, зубные коронки и электрические изоляторы. Обычно белый или грязно-белый, на «выпекание» этот чудесный материал прибывает непрезентабельным куском керамики, которая приобретет привычный нам вид только после прожарки в высокотемпературных печах.

Преимущества китайских сервизов

В этой статье мы обсудим свойства и виды фарфора. Вы поймете, отчего во всем мире этот материал пользовался такой популярностью, что для его покупки снаряжались огромные экспедиции. За красивый сервиз, который сегодня можно купить в любом магазине, тогда могли убить.

Как ни странно, но изделия китайских мастеров с нынешней керамикой - только родственники, но не прямые. Чтобы в этом убедиться, достаточно вспомнить основные свойства фарфора, вышедшего из мастерских Поднебесной. Материалы очень похожи друг на друга: как нынешний, так и древний фарфор может быть глазированным или «природным». Но простая керамика гораздо мягче. И высококачественный сервиз из нее сделать не получится.

Отчего так происходит?

Такие свойства фарфора, как прочность и термоустойчивость, - плод высоких температур, при которых ведется производство истинной китайской керамики. Она производится при температуре 2 650 градусов по Фаренгейту (1 454 градуса Цельсия). Сравните это с 2 200 градусами по Фаренгейту (1 204 градуса Цельсия) для простого фарфора. Так как второй материал имеет более низкое качество, он не используется в химической промышленности и прочих технологичных отраслях науки. Кроме того, именно китайский фарфор высшего качества прозрачен на просвет. Грубая керамика такого эффекта дать не может.

Шпионские страсти

«Твердая паста», или истинный фарфор, впервые появилась в Китае во времена (618-907 гг.). Но действительно высококачественная продукция, по своим свойствам ничем не уступающая современной, стала известна миру только во времена династии Юань (1279-1368 гг.). Ранний китайский фарфор состоял из каолина (фарфоровая глина) и пегматита - грубого типа гранита.

Он был неизвестен европейским гончарам до начала импорта китайского оборудования в период Средневековья. Европейцы попытались дублировать свойства фарфора, но не преуспели в этом деле. Поскольку проанализировать его химический состав они были не в состоянии, изделия, производимые ими, напоминали изящную, хрупкую и в то же время прочную посуду только внешне. Получалось так себе. Чтобы добыть секрет производства истинного фарфора, разворачивались настоящие шпионские войны, однако китайцы пуще жизни берегли свою тайну.

Почему этот материал был так популярен? Причина - отличные физические свойства фарфора. Он прочнее обычной керамики, обладает высокой теплопроводностью, что позволяет заваривать в чайниках из него великолепный чай. Кроме того, за счет глазури фарфор обладает крайне малой маркостью, окрашиваясь только под воздействием синтетических пигментов. Чашки из древних китайских сервизов спустя многие века сохраняют белизну.

Эрзацы

После смешивания стекла с оксидом олова, чтобы получить непрозрачный материал, европейские ремесленники попытались объединить глину и Эти альтернативы стали известными как «мягкая паста», или искусственный фарфор. Но огорчали два неприятных обстоятельства: все эти материалы оказались слишком мягкими, из них невозможно было сделать действительно тонкие, изящные изделия, да и затраты на производство были слишком велики. Словом, свойства фарфора «эрзац-типа» были очень далеки от совершенства.

Имеются сведения, что наши мастера также владели искусством производства истинного фарфора, но все секреты русской керамики были утрачены в период татаро-монгольского нашествия, когда выжигались целые города вместе со всеми их обитателями. Определенного прорыва смогли достигнуть также англичане. Они создали «костяную» разновидность материала.

Но что такое основные свойства которого обеспечили ему невероятную популярность в старой Европе?

История создания

В 1707 году два немца по имени Эренфрид Вальтер фон Чимхаус и Йохан Фридрих Боттгер открывают более «вменяемый» способ производства, при котором используется глина и мелко размолотый полевой шпат. В XVII веке английские ремесленники узнали в ходе экспериментов, что практически идентичный китайскому фарфор можно получить, если добавить к этой смеси мелко размолотые пережженные кости.

Причем впоследствии оказалось, что английский вариант позволяет изготавливать прозрачную керамику при намного более низких температурах, что значительно удешевляло производство. Кроме того, фарфор из Туманного Альбиона намного хуже бился, был значительно прочнее. Так что неудивительно, что англичане вскоре завалили своими сервизами половину Старого и почти весь Новый Свет.

Каковы свойства костяного фарфора? Во-первых, изделия из него отличаются высокой прочностью при малом весе и тонкостенности. Во-вторых, эта разновидность керамики не может использоваться в химической промышленности, так как вещества, входящие в ее состав, вступают в реакцию с кислотами и щелочами.

Сырье

Как мы уже говорили, основные компоненты этого материала крайне просты: глина, полевой шпат, минералы с содержанием кальция. До сих пор различные компании соревнуются меж собой, так как быстро было установлено, что свойства фарфора и фаянса можно кардинально изменить, добавив в его состав новые элементы. Конечно, если опыт окажется удачным.

Несмотря на то что состав глины варьируется в зависимости от места ее добычи, все равно она превращается в стекло (за счет чего достигается гладкость конечного продукта) только при чрезвычайно высоких температурах. Но это справедливо только для тех случаев, когда глины не смешаны с материалами, порог витрификации которых ниже. В отличие от стекла, глина, однако, является термостабильной, то есть сохраняет свою форму даже при сильном нагревании.

Так что материал этот действительно уникален, поскольку объединяет низкую пористость стекла с устойчивостью и относительной прочностью простой керамики. В качестве основного типа сырья во все времена использовался каолин, гидроалюмосиликат. (содержащий силикат алюминия) и кремень, тип твердого кварца, являются чрезвычайно важными компонентами любого типа фарфора. Они расплавляются во время нагревания, связывая материал в единой целое.

Кварц - «сердце» фарфора

Это залог прочности. Свойства фарфора (и его применение) во много обусловлены именно этой характеристикой: он плохо бьется (если сравнивать со стеклом), а малые расстояния между частицами обеспечивают непроницаемость материала для воздуха, воды, прочих соединений.

Кварц является «сплавом» кислорода и кремния - двух самых распространенных элементов в земной коре. У него есть три функциональных формы: непосредственно кварц (кристаллы), опал (аморфная разновидность) и песок (смешанная, грязная фракция). В общем-то, кварц с давних пор используется в ремесленном производстве. Фарфор может также содержать глинозем и стеатит, более известный как «мыльный камень».

Производственный процесс

После того как сырье будет отобрано и взвешено, оно поступает на производство. Во-первых, оно очищается и перемалывается до очень мелких фракций. После этого все компоненты смешиваются в необходимой пропорции, зависящей как от условий производства, так и от характеристик конечных изделий. Как только последние сформированы, они могут быть отправлены в печь сразу же, или же подвергаются предварительной очистке и дальнейшему нанесению слоя глазури.

Конечно, в ее роли сперва выступает размолотое стекло. И только после этого будущие вазы, чашки, унитазы и зубные коронки отправляются в жерло печи. А сейчас рассмотрим каждый этап в отдельности. Как-никак, от их успешности зависят свойства фарфора и его применение!

Размельчение сырья

Пожалуй, это одна из наиболее важных операций, так как от тщательности ее проведения зависит качество конечного изделия. Размельчение производится при помощи огромных механических барабанных дробилок. На втором проходе размер частиц доводится до 0,25 см. Чтобы превратить исходное сырье в мелкую пыль, используют особые, шаровые дробилки. Это огромные стальные цилиндры, заполненные металлическими шариками. Когда вся конструкция вращается, частицы сырья превращаются в однородную массу крайне мелкого помола.

Очистка и смешивание

Смесь пропускается через тонкие фильтры, а затем подается на специальный «конвейер», представляющий собой наклонно расположенные стальные листы. Они вибрируют, в результате чего сырье не только автоматически перемешивается, но и сортируется, так как наиболее крупные частицы выталкиваются наверх. Если требуется подача смоченного материала, то на линии в автоматическом порядке распыляется вода.

Иногда используются фильтры с мощными магнитами, так как последние позволяют удалить мельчайшие примеси железа. Последнее, если попадет в готовую продукцию, сообщит ему нежелательный красный оттенок. После этого готовые изделия отправляют в печь, где идет обжиг при уже указанных нами температурах.

От каких условий производства могут зависеть свойства продукции?

Следует отметить, что во время окончательного обжига происходит множество процессов, от которых напрямую зависят свойства Во-первых, сжигаются все углеродные органические примеси, выпариваются излишки воды, из толщи будущего изделия выходят различные газообразные фракции. Если при этом температура не будет доведена до 1100 градусов по шкале Цельсия, то кремний и прочие компоненты глазури не смогут расплавиться, а значит, не сформируют на поверхности керамики гладкого и химически нейтрального слоя.

Кроме того, эти соединения необходимы для сокращения расстояния между частицами материалов, для более надежного соединения их друг с другом. После того как желаемая плотность достигнута, изделие охлаждается, в результате чего глазурь «стягивается», становится гладкой и особо прочной.

Итоги

Так зачем же мы все это описывали? Все дело в том, что свойства этого материала теснейшим образом зависят от особенностей и условий его изготовления. Например, прочность зависит от процента содержания в массе полевого шпата, да и количество пор в фарфоре тем меньше, чем шпата больше. По мере растворения в стекле кварца и остатка, полученного от разложения глинистого вещества, скелет фарфорового материала становится слабее, и деформации возрастают. В зависимости от тонкости помола кварца, состава массы, температуры и продолжительности обжига, в состав стекловидной фазы входит от 15 до 40 % всего введенного в массу кварца. Чем его больше, тем фарфор тоньше и «воздушнее».

Свойства как диэлектриков характеризуются в основном сопротивлением прохождению электрического тока в материале и на поверхности изолятора. Различают удельное объемное и удельное поверхностное сопротивление фарфора.

Помимо этого, огромное практическое значение имеют химические свойства фарфора. Точнее, их отсутствие. Глазированная керамика с добавлением большого количества полевого шпата и кварца является химически нейтральной. Думаете, отчего ступки фармацевтов и химиков сделаны именно из этого материала? Он намного прочнее стекла, но при этом не вступает в реакцию.

Современное положение дел

Сегодня керамика (и фарфор в частности) переживает второе рождение. Оказалось, что эти материалы могут быть использованы в производстве различных типов микроэлектроники. Важность этого для современной цивилизации объяснять не нужно. Также ученые выяснили, что при добавлении определенных присадок прочность фарфора возрастает в геометрической прогрессии. В настоящее время ведутся даже перспективные исследования в области создания на его основе новых типов брони. Так что не унитазами едиными!

Наконец, все большее значение этот материал приобретает в медицине. Различные протезы и великолепные зубные коронки - на них спрос возрастает с каждым годом. Так что еще очень долго будет оставаться актуальным.